На стройплощадке крупнейшего в мире вантового моста постоянно звучало слово «самый». Самый высокий пилон – 324 метра, самые длинные ванты, самый длинный центральный пролёт – 1104 метра, самый северный вантовый мост такого масштаба.

А ещё его нужно построить в самые короткие сроки. 2011 год ознаменован на стройке чередой знаковых событий, каждое из которых можно назвать «самым».

Главным событием января стало завершение монтажа первой и самой сложной перемычки пилона М6.

ЧАСТЬ III

СТРОГО ПО ГРАФИКУ

2011 год

К подъёму готовы

Работы по сооружению сложнейшей 600-тонной конструкции, на которую впоследствии будет опираться балка жёсткости центрального пролёта, выполнены в кратчайшие сроки и в зимние месяцы. Элементы массивной конструкции поднимались на проектную отметку поэлементно и монтировались внавес. Практически все составные части перемычки были коробчатого сечения, это осложняло производство работ и повышало требования к точности монтажа. Зимой, в условиях сильных ветров, приходилось тщательно утеплять места сварки, обеспечивая дополнительный обогрев. Заключительный этап – бетонирование железобетонной плиты, которая придаст конструкции необходимую жёсткость.

АВАНБЕК - "впереди идущий" (от франц. avant - "передний" и bec - "клюв, нос"). Это вспомогательная 40-метровая направляющая конструкций с блоков пригруза весом более 100 тонн в виде консоли, которая присоединяется к передней части надвигаемого пролетного строения.

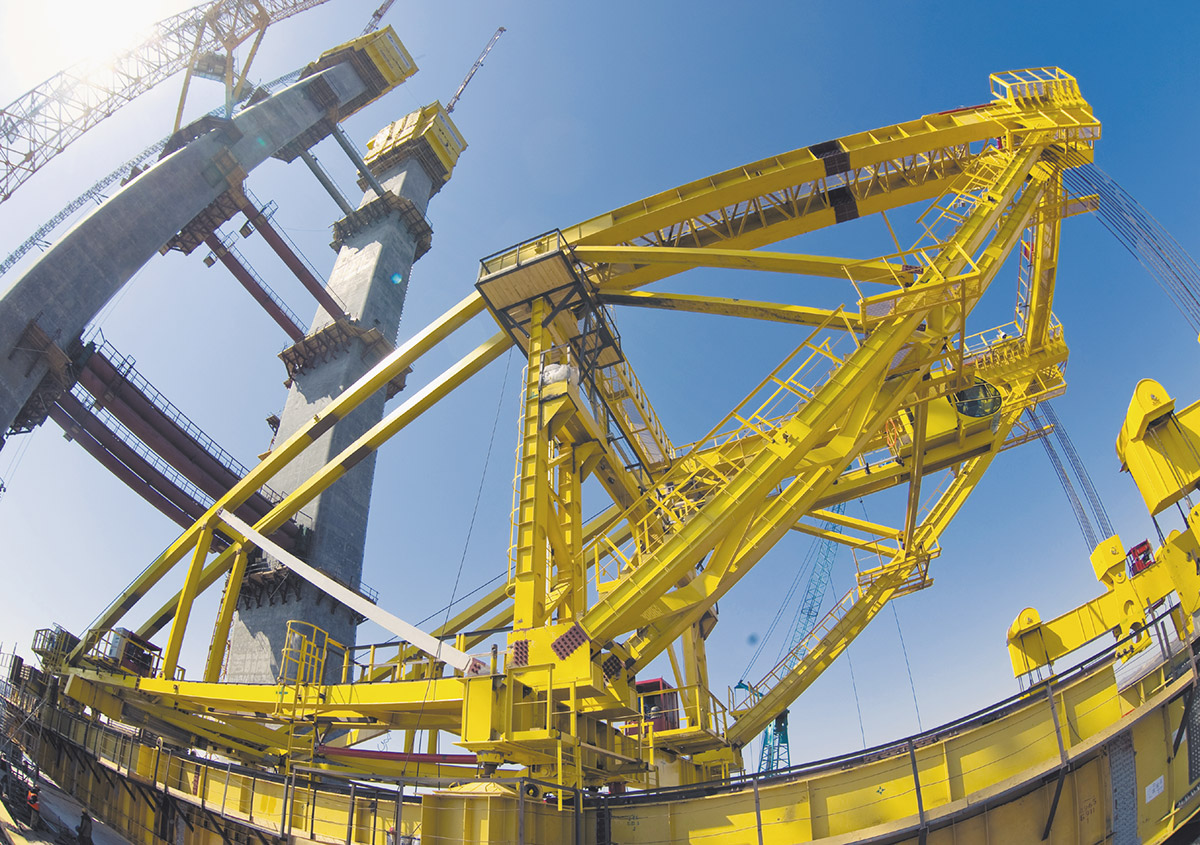

Аванбек – важное звено в технологии сооружения балки жёсткости моста. С его помощью между пилоном и мостовой опорой будет осуществлена надвижка 10 блоков балки. В марте был начат монтаж металлической балки центрального руслового пролёта.

Для этого были выполнены сборка металлоконструкций аванбека, монтаж переходной панели для объединения железобетонной и металлической частей пролёта, и главное – изготовление и монтаж двух уникальных грузоподъемных механизмов, способных с легкостью брать вес до 400 тонн.

Для этого были выполнены сборка металлоконструкций аванбека, монтаж переходной панели для объединения железобетонной и металлической частей пролёта, и главное – изготовление и монтаж двух уникальных грузоподъемных механизмов, способных с легкостью брать вес до 400 тонн.

Перегрузочный и монтажный агрегаты – авторская работа кранового завода «Мостовика». Роль первого – отгрузка готовых блоков на плашкоут. Второй будет работать на высоте, поднимая блоки пролёта с плашкоута для монтажа на высоту 70 метров.

Уже в начале марта с помощью 250-тонного крана на аванбек поэлементно подняты и смонтированы конструкции монтажного агрегата. Подъём и монтаж занял всего две недели. У специалистов кранового завода «Мостовика» на выпуск рабочей документации и изготовление «монтажника-тяжеловеса» ушло двенадцать месяцев.

Уже в начале марта с помощью 250-тонного крана на аванбек поэлементно подняты и смонтированы конструкции монтажного агрегата. Подъём и монтаж занял всего две недели. У специалистов кранового завода «Мостовика» на выпуск рабочей документации и изготовление «монтажника-тяжеловеса» ушло двенадцать месяцев.

Уникальные механизмы: сделано в Омске

Проектирование и изготовление перегрузочного устройства и монтажного агрегата стало уникальным опытом для кранового завода «Мостовика».

Кран оснащён ограничителем высоты подъёма груза, указателем положения поднимаемых блоков. На первом этапе агрегат установлен и закреплён на аванбеке пролётного строения моста. После монтажа первых десяти металлических панелей кран перемещен на консоль балки жёсткости и развернут в центральный пролёт. Управление монтажным агрегатом осуществляется из кабины.

Кран оснащён ограничителем высоты подъёма груза, указателем положения поднимаемых блоков. На первом этапе агрегат установлен и закреплён на аванбеке пролётного строения моста. После монтажа первых десяти металлических панелей кран перемещен на консоль балки жёсткости и развернут в центральный пролёт. Управление монтажным агрегатом осуществляется из кабины.

Высота подъёма – 11 метров, длина пролёта – 34,5 метра. Общий вес металлоконструкций – 350 тонн. Агрегат может эксплуатироваться при температуре от –40 до +40 градусов.

Грузовые лебёдки для кранов изготовлены немецким концерном ZOLLERN, их отличают высокие эксплуатационные показатели при работе в тяжёлых и неблагоприятных условиях, мотор-редукторы ZEPTER – тоже из Германии. Частотные преобразователи для перегрузочного устройства производства датской фирмы Danfoss. Все заказы были выполнены качественно и в срок, и это удачный пример нашего сотрудничества с авторитетными европейскими компаниями.

Грузовые лебёдки для кранов изготовлены немецким концерном ZOLLERN, их отличают высокие эксплуатационные показатели при работе в тяжёлых и неблагоприятных условиях, мотор-редукторы ZEPTER – тоже из Германии. Частотные преобразователи для перегрузочного устройства производства датской фирмы Danfoss. Все заказы были выполнены качественно и в срок, и это удачный пример нашего сотрудничества с авторитетными европейскими компаниями.

Перед началом монтажа центрального пролёта по программе, согласованной с «Ростехнадзором», краны успешно прошли необходимые тестовые испытания. Для проверки загружали одиннадцатую панель с 25-процентным перегрузом для статических испытаний и с 10-процентным для динамических. На панель грузили порядка 40 плит проезжей части. Было поднято 440 тонн, при том, что самая тяжёлая сдвоенная панель на этом мосту весит около 370 тонн.

К слову, специалисты японской компании IHI, которая построила не один вантовый и висячий мост, высказали немало лестных отзывов о технике, произведённой в Омске. По словам азиатских коллег, они привыкли видеть в Приморье мощные механизмы и краны на 80 процентов японского производства, и были удивлены, увидев уникальную технику, сделанную в России. Значит, Россия может сказать своё веское слово в этой области. Но теперь, когда я пишу эти строки в «Матросской тишине», уже нужно сказать, что «могла».

К слову, специалисты японской компании IHI, которая построила не один вантовый и висячий мост, высказали немало лестных отзывов о технике, произведённой в Омске. По словам азиатских коллег, они привыкли видеть в Приморье мощные механизмы и краны на 80 процентов японского производства, и были удивлены, увидев уникальную технику, сделанную в России. Значит, Россия может сказать своё веское слово в этой области. Но теперь, когда я пишу эти строки в «Матросской тишине», уже нужно сказать, что «могла».

Главный пролет

Широкомасштабная операция по монтажу металлической балки жёсткости центрального руслового пролёта стартовала со стороны полуострова Назимова 26 марта.

Подъёму первой панели предшествовала серьёзная подготовка: разработана схема доставки блоков к месту монтажа, выполнена реконструкция временной дороги для перекатки панели с помощью немецких самоходных тележек на пневмоходу Kamag, предоставленных бельгийской фирмой Sarens.

Подъёму первой панели предшествовала серьёзная подготовка: разработана схема доставки блоков к месту монтажа, выполнена реконструкция временной дороги для перекатки панели с помощью немецких самоходных тележек на пневмоходу Kamag, предоставленных бельгийской фирмой Sarens.

Монтаж балки, которой предстоит пересечь водную преграду пролива Босфор, стал значимой вехой в летописи стройки. Первый 305-тонный блок габаритами 12 на 26 метров со стапеля к месту монтажа доставил бельгийский спецтранспорт. По традиции, на счастье – шампанское.

Ровно в 14.05 панель начинает путь на 70-метровую высоту. Спустя полтора часа блок встает в исходное монтажное положение в присутствии многочисленных гостей – прессы, руководителей заказчика и генподрядчика.

Ровно в 14.05 панель начинает путь на 70-метровую высоту. Спустя полтора часа блок встает в исходное монтажное положение в присутствии многочисленных гостей – прессы, руководителей заказчика и генподрядчика.

Первые 10 панелей мы монтируем со стороны пятой мостовой опоры в сторону пилона, дальше выдвигаем их в центральный пролёт. В последующем наш монтажный агрегат будет развернут на 180 градусов и на втором этапе, начиная с одиннадцатого блока, монтаж будем вести внавес из акватории пролива с одновременной установкой вант.

Вторая, третья, четвёртая… 10 массивных панелей подняты с технологического островка на проектную отметку и установлены в исходное монтажное положение менее чем за 2,5 месяца. Шаг за шагом. Секция за секцией… К началу июня смонтированная консоль центрального пролёта на 54 метра выдвинута за пределы оси пилона в направлении пролива Босфор Восточный.

Вторая, третья, четвёртая… 10 массивных панелей подняты с технологического островка на проектную отметку и установлены в исходное монтажное положение менее чем за 2,5 месяца. Шаг за шагом. Секция за секцией… К началу июня смонтированная консоль центрального пролёта на 54 метра выдвинута за пределы оси пилона в направлении пролива Босфор Восточный.

Перед началом процесса монтажа вантово-балочной системы необходимо было выполнить ряд важнейших условий: изготовить металлоконструкции и провести контрольную сборку вантовых узлов сердечника пилона. Затем, на уровне 42-46 захваток с высочайшей, до 4-х миллиметров, точностью позиционирования, учитывая заданное проектом направление вант, поэтапно смонтировать массивные 20-тонные секции сердечника в тело опоры.

И всё же главное условие, которое необходимо было выполнить перед началом монтажа вантово-балочной системы, – разворот 350-тонного монтажного агрегата. Для подъёма панелей с воды «монтажник» необходимо развернуть на 180 градусов и установить на консоли руслового пролёта.

Решение, предложенное и успешно реализованное инженерами «Мостовика» стало логически простым и изящным: 10 суток на подготовку и всего 15 минут на сам разворот 350-тонного монтажного агрегата. В жёстком графике строительства отвоевано 35 суток!

Первый, наиболее простой вариант разворота предполагал полный демонтаж крана с последующей сборкой в нужном положении. Второй, разработанный московским институтом «Гипростроймост», подразумевал разворот крана непосредственно на балке жёсткости. Для проведения операции требовалось сооружение бетонного кольца, устройство круговых накаточных путей. Затем с помощью кранов и лебёдок монтажный агрегат должен был развернуться и выехать за пределы кольца на консоль. После проведения операции все дополнительные сооружения необходимо было демонтировать. Реализация любого из рассмотренных вариантов отнимала порядка 45 суток – на строительстве Русского моста это было непозволительной роскошью.

Решение, предложенное и успешно реализованное инженерами «Мостовика», стало логически простым и изящным: 10 суток на подготовку и всего 15 минут на сам разворот. В жёстком графике строительства отвоевано 35 суток! Бельгийские специалисты разработали программу сопровождения операции, а также просчитали угол поворота каждого колеса тележки. Разработку и расчёты всей операции выполнили специалисты «Мостовика» под руководством Геннадия Малыгина. Для подстраховки на балке жёсткости сначала нанесли разметку в виде круга и развернули раму с закреплёнными тележками без монтажного агрегата. Расчёты подтвердились. Затем операцию успешно повторили уже с 350-тонным краном, развернув его на 180 градусов в сторону пролива.

И ванты бьют рекорды

Вантовые мосты изящны и красивы. Ванты напоминают струны арфы, и этим «струнам» по силам удержать многотонную конструкцию. Разработкой и монтажом вант на Русском мосту российские проектировщики и строители занимались в партнерстве с инженерами французской компаний Freyssinet International & cie – мировым лидером в этой отрасли, специалисты которой обеспечивали шефмонтаж вантовой системы.

Протяжённость и конструкция вант моста на остров Русский не имеет мировых аналогов. Их 168, по 42 пары с каждой стороны пролива. Общая протяжённость – 55 километров, суммарная длина стрендов – высокопрочных стальных прядей – 2865 километров, длина проволок, из которых состоят стренды – 20055 километров. Общий вес вантовой системы – 3500 тонн.

Протяжённость заключительной пары вант станет рекордной в мировой практике мостостроения – длина каждой ванты составит 579,83 метра.

Протяжённость и конструкция вант моста на остров Русский не имеет мировых аналогов. Их 168, по 42 пары с каждой стороны пролива. Общая протяжённость – 55 километров, суммарная длина стрендов – высокопрочных стальных прядей – 2865 километров, длина проволок, из которых состоят стренды – 20055 километров. Общий вес вантовой системы – 3500 тонн.

Протяжённость заключительной пары вант станет рекордной в мировой практике мостостроения – длина каждой ванты составит 579,83 метра.

Надёжность и долговечность обеспечит новейшая демпферная система гашения колебаний вант. Каждая ванта будет оборудована демпфером – гидравлическим устройством со специально подобранными свойствами. В демпферах для самых длинных вант использованы новейшие технологии, значительно увеличивающие эффективность гашения колебаний. Расчётный срок эксплуатации вант – 50-70 лет.

С начала июля инженеры и рабочие «Мостовика» прошли обучение у специалистов компании Freyssinet, сдали своеобразный экзамен. На строительную площадку были доставлены все элементы вантовой системы и необходимое оборудование. Ванты формировались непосредственно на месте. Сначала в соответствии с технологией – сварка двухслойной оболочки из полиэтилена. Первый слой, цветной, выполняет эстетическую функцию, второй – для защиты от внешних воздействий. Оболочка защитит ванты от ультрафиолетового излучения, атмосферных осадков и перепадов температур. В оболочку производится заправка стрендов – прядей. Для каждой ванты количество стрендов строго индивидуально и варьируется от 13 до 85 в зависимости от рассчитанных нагрузок.

С начала июля инженеры и рабочие «Мостовика» прошли обучение у специалистов компании Freyssinet, сдали своеобразный экзамен. На строительную площадку были доставлены все элементы вантовой системы и необходимое оборудование. Ванты формировались непосредственно на месте. Сначала в соответствии с технологией – сварка двухслойной оболочки из полиэтилена. Первый слой, цветной, выполняет эстетическую функцию, второй – для защиты от внешних воздействий. Оболочка защитит ванты от ультрафиолетового излучения, атмосферных осадков и перепадов температур. В оболочку производится заправка стрендов – прядей. Для каждой ванты количество стрендов строго индивидуально и варьируется от 13 до 85 в зависимости от рассчитанных нагрузок.

Если вы посмотрите на любой вантовый мост, то увидите, что плоскость вант образует парус. И самым главным фактором риска для подобных мостов является ветровая нагрузка, поэтому чем меньше диаметр вант, тем меньше воздействие ветра. Но надо понимать, что в меньшее пространство внутри мы протягиваем большее количество прядей и возникают проблемы трения, усложняется процесс монтажа. Если на строительстве моста через бухту Золотой Рог мы использовали компактные ванты, то для грандиозного мостового перехода на остров Русский специалисты Freyssinet разработали «суперкомпактные» ванты. В чём разница? В первом случае применяются только компактные оболочки, а во втором – уменьшена ещё и толщина индивидуальной защитной оболочки стрендов. Компактные стренды – вот новшество Русского моста. За последние 10 лет наша компания участвовала в строительстве 100 мостов в 50 странах мира. Компактные ванты мы применяли при строительстве мостов в США и Вьетнаме. Но, безусловно, ванты такой протяжённости, как на Русском мосту, были использованы впервые. Надо сказать, что самые короткие ванты на этом мосту являются самыми длинными для большинства подобных сооружений в мире. Поэтому наши инженеры более полугода работали над доводкой проекта и, самое главное, – разработали специальное оборудование для монтажа, которое никогда прежде не использовалось. Я двадцать лет работаю за границей на крупных стройках. Много видел разных компаний и разных ситуаций и не могу не отметить, что у «Мостовика» достаточно хорошо была подготовлена площадка для нашей работы и детально разработан весь процесс строительства моста. Это международный уровень компании

Вантовая система Русского моста – эксклюзивная разработка, потребовавшая индивидуального подхода как на этапе проектирования и изготовления, так и в процессе монтажа. На стадии монтажа ванты Freyssinet из монострендов позволили отказаться от использования мощных грузоподъемных механизмов, что дало возможность вести работы по сооружению пилона и балки жёсткости в параллельном режиме. Это было одним из главных и самым сложным решением, позволившим вписаться в директивные сроки. Естественно, что это принципиальное решение многократно усложнило и проектные вопросы, и повысило требования по точности выполнения строительно-монтажных работ.

19 июля со стороны полуострова Назимова «Мостовик» смонтировал первую пару вант на этом мосту.

19 июля со стороны полуострова Назимова «Мостовик» смонтировал первую пару вант на этом мосту.

Монтаж вантовой системы моста производился в строгом соответствии с процедурой производства работ, выполненной инженерами Freyssinet. Стренды изготавливаются из высокопрочной проволоки с расчётным сопротивлением 1860 мегапаскалей, что в пять раз прочнее стали, из которой выполнена балка жёсткости руслового пролёта. Конструкция стренда состоит из 7 проволок диаметром 5 мм. Защитная оболочка изготовлена из полиэтилена и заполнена внутри парафином. Работы по монтажу и натяжению вант начались с береговой части моста и велись строго параллельно – на левой и правой стойках пилона, – чтобы не допустить возможных перекосов. Верхние концы вант закрепляются в сердечнике пилона, нижние – в вантовых узлах, расположенных на балке жёсткости

Супердлинные, суперкомпактные ванты были в новинку не только для нас, но и для компании Freyssinet. Появлялись сложные вопросы, и мы вместе искали технические решения. Например, с монтажа третьей пары вант ввели усовершенствование – вертлюг, который препятствовал закручиванию стрендов внутри оболочки ванты. Уже к октябрю был завершён монтаж первых 14 пар вант, оболочка которых окрашена в красный цвет, наступил черёд установки 14 пар синих, в начале 2012-го мы приступили к натяжению 14 белых пар

После установки первой вантовой пары дальнейший монтаж панелей руслового пролёта выполнялся непосредственно из акватории пролива. Следующая пара вант установлена на 12-й панели металлической балки жёсткости.

Июль, август, сентябрь, – пожалуй, самые спокойные месяцы в приморском графике небесной канцелярии. Уже с наступлением осени метеосводки выходили на первый план и становились особенно актуальны, тем более, когда большая часть операций велась на высоте. Монтаж вант, блоков руслового пролёта, телескопирование кранов возможны были лишь при ветре до 15 метров в секунду и температуре до -20 градусов. Но на такие «окна» природа была скупа и выделяла их неохотно. Анализ погодных условий за 2010-2011 годы показал, что существует всего лишь 30% дней, благоприятных для монтажа. Нам приходилось буквально ловить часы затишья между штормовыми атаками, максимально используя каждое пригодное для работы время

Июль, август, сентябрь, – пожалуй, самые спокойные месяцы в приморском графике небесной канцелярии. Уже с наступлением осени метеосводки выходили на первый план и становились особенно актуальны, тем более, когда большая часть операций велась на высоте. Монтаж вант, блоков руслового пролёта, телескопирование кранов возможны были лишь при ветре до 15 метров в секунду и температуре до -20 градусов. Но на такие «окна» природа была скупа и выделяла их неохотно. Анализ погодных условий за 2010-2011 годы показал, что существует всего лишь 30% дней, благоприятных для монтажа. Нам приходилось буквально ловить часы затишья между штормовыми атаками, максимально используя каждое пригодное для работы время

В направлении Босфора

Первая смонтированная пара вант открыла дорогу в направлении пролива Босфор Восточный. 25 июля «Мостовик» приступил к монтажу металлической балки жёсткости моста с морской акватории. Подъём с воды 300-тонной панели № 11 на высоту 70-ти метров в морских условиях предстояло выполнить впервые в практике отечественного мостостроения. Процесс подъёма из акватории был тщательно спланирован, просчитан и впоследствии отработан до автоматизма.

Перегрузочным агрегатом панель со стапеля отгружается на транспортный понтон. Далее, при помощи трёх буксиров, доставляется к месту монтажа. Чёткое позиционирование с использованием спутниковой навигации и стропильных систем: якорей, тросов, лебедок. Параллельно монтажный агрегат опускает две регулируемые траверсы. Строповка панели. Подъём. Семидесятиметровую высоту панель покоряет со скоростью 80 сантиметров в минуту. Спустя 1 час 45 минут панель фиксируется на болтовые соединения. Затем – сварочные работы и оформление монтажного стыка с предыдущей панелью

Монтаж суперкомпактных вант идёт параллельно с монтажом панелей и возведением пилонов. Рекордный по мировым меркам центральный пролёт в 1104 метра будет как бы парить над проливом Босфор, подвешенный на стальных тросах – вантах. Практически на каждом этапе сварочных работ во время строительства моста требовалось внедрение инновационных методов. На монтаже главного пролёта применены новейшие технологии сварки, специально разрабатывались регламенты.

Русловой пролёт в 1104 метра глазами сварщика – это 30 километров стыковых швов. Элементы металлоконструкций укрупняемых панелей соединялись продольными сварными швами при помощи автоматической многопроходной сварки. При этом толщина свариваемого металла менялась от 14 до 32 мм. Там, где толщина достигала 14 мм, требовалось 2-3 сварочных прохода, а самые объёмные стыки соединялись за 11-13 проходов.

Получается, что общая протяжённость сварных швов на центральном пролёте составила более 250 километров! Монтажа конструкций в строительстве с такой массой и количеством сварных соединений в России не было

Русловой пролёт в 1104 метра глазами сварщика – это 30 километров стыковых швов. Элементы металлоконструкций укрупняемых панелей соединялись продольными сварными швами при помощи автоматической многопроходной сварки. При этом толщина свариваемого металла менялась от 14 до 32 мм. Там, где толщина достигала 14 мм, требовалось 2-3 сварочных прохода, а самые объёмные стыки соединялись за 11-13 проходов.

Получается, что общая протяжённость сварных швов на центральном пролёте составила более 250 километров! Монтажа конструкций в строительстве с такой массой и количеством сварных соединений в России не было

Проект, разработанный специалистами НПО «Мостовик», прекрасен с точки зрения архитектуры, великолепен по аэродинамическим параметрам, но конструктивное решение металлической балки жёсткости предполагало, что сварка поперечных швов должна выполняться под углом 10,5 градусов, что необычно для сварки под флюсом. При этом темп работ должен быть очень высоким при безукоризненном качестве. Чтобы выполнить все условия, мы использовали керамический флюс. Данная технология была апробирована раньше, но в единичных условиях и на предприятии, где можно создать нужный температурный и влажностный режим. В Приморье большой перепад температур и высокая влажность, поэтому мы ввели технологические ограничения и применили высококачественный флюс, изготовленный шведской компанией ESAB, также применяли новейшие металлопорошковые проволоки производства Германии. Технические регламенты постоянно шлифовались, освоение новейшей технологии на гигантском объекте потребовало совместной творческой работы со строителями – от руководителей до рабочих. Можно сказать, что сварочные работы на Русском мосту – готовая тема для трёх диссертаций

Все сварочные работы проходили жёсткий многоступенчатый контроль. Ультразвуковую дефектоскопию проводила независимая Санкт-петербургская организация «Стройконтроль».

Требования к сварочным работам в стальном мостостроении не ниже, чем в атомной промышленности, поэтому на строительстве моста на остров Русский должны были работать специалисты высочайшей квалификации, в том числе с богатым опытом ручной сварки. К сварочному производству допускались только те, кто прошёл аттестацию национального агентства контроля сварки (НАКС), а также с наличием соответствующих документов на право выполнения сварочных работ на опасных объектах.

Кроме того, среди таких профессионалов отобрали тех, кому было доверено работать на определённых соединениях, к примеру, на трапециевидных ребрах жёсткости плиты проезжей части. На таких участках работали, говоря простым языком, «суперсварщики с личным клеймом».

Требования к сварочным работам в стальном мостостроении не ниже, чем в атомной промышленности, поэтому на строительстве моста на остров Русский должны были работать специалисты высочайшей квалификации, в том числе с богатым опытом ручной сварки. К сварочному производству допускались только те, кто прошёл аттестацию национального агентства контроля сварки (НАКС), а также с наличием соответствующих документов на право выполнения сварочных работ на опасных объектах.

Кроме того, среди таких профессионалов отобрали тех, кому было доверено работать на определённых соединениях, к примеру, на трапециевидных ребрах жёсткости плиты проезжей части. На таких участках работали, говоря простым языком, «суперсварщики с личным клеймом».

Со стороны Назимова монтаж металлической балки жёсткости был в зоне ответственности СМУ №3 «Мостовика». На этом важнейшем участке руководство управления называет «лучших из лучших» – это сварщики Александр Великий, Сергей Умаров, Александр Ешкилев, Игорь Ершов, Николай Мишин, Олег Юнников, Николай Шагов.

Мостовой переход сдается в рекордно короткие сроки. Все решения – и расчётные, и технологические – направлены на обеспечение сроков строительства. В начале октября 2011 года монтаж металлической балки жёсткости строители ведут уже сдвоенными панелями. Первая «двойка» весом в 360 тонн – это предварительно укрупнённые на стапеле одиночные панели с номерами 21 и 22.

Сокращение сроков строительства достигнуто за счёт ускорения процесса монтажа и уменьшения количества монтажных стыков, которые необходимо было формировать на 70-метровой высоте пролётного строения. Это решение, предложенное НПО «Мостовик», позволило сократить сроки строительства ещё на 105 дней. Таким образом, каждый шаг в направлении острова Русский теперь равнялся 24 метрам.

Мостовой переход сдается в рекордно короткие сроки. Все решения – и расчётные, и технологические – направлены на обеспечение сроков строительства. В начале октября 2011 года монтаж металлической балки жёсткости строители ведут уже сдвоенными панелями. Первая «двойка» весом в 360 тонн – это предварительно укрупнённые на стапеле одиночные панели с номерами 21 и 22.

Сокращение сроков строительства достигнуто за счёт ускорения процесса монтажа и уменьшения количества монтажных стыков, которые необходимо было формировать на 70-метровой высоте пролётного строения. Это решение, предложенное НПО «Мостовик», позволило сократить сроки строительства ещё на 105 дней. Таким образом, каждый шаг в направлении острова Русский теперь равнялся 24 метрам.

На высокой скорости

Практически все процессы строительства Русского моста были взаимоувязаны и выстроены в чёткой технологической последовательности. Отставание от графика на любом из участков грозило срывом сроков сдачи всего объекта. Для эффективной работы в течение всего периода строительства постоянно внедрялись новые нестандартные решения, технологические регламенты оттачивались до совершенства, некоторое важное технологическое оборудование требовало модернизации без остановки производства работ.

В октябре на уровне 59-х захваток мы провели объединение опалубок пилона. Изменение в конструкции обусловлено уменьшением расстояния между стойками пилона. Объединение двух опалубок в одну позволило бетонировать левую и правую стойки опоры одновременно, что сократило время строительства примерно на месяц.

В октябре на уровне 59-х захваток мы провели объединение опалубок пилона. Изменение в конструкции обусловлено уменьшением расстояния между стойками пилона. Объединение двух опалубок в одну позволило бетонировать левую и правую стойки опоры одновременно, что сократило время строительства примерно на месяц.

Проект разработан специалистами компании Doka по инициативе и при непосредственном участии инженеров «Мостовика».

Главная мостовая опора со стороны полуострова Назимова – это не только 20 000 кубометров бетона. Прочную основу пилона создали специалисты арматурного цеха. Цех по производству арматуры, размещенный на строительной площадке во Владивостоке и оснащенный современным оборудованием – подразделение завода железобетонных изделий «Мостовика».

Цех начал работу в мае 2009 года. Руководство проектом по организации нового производства возглавил Александр Чугай. Наладили арматурное производство в полевых условиях Евгений Дапкунас и Александр Сухарев. Первоначальная задача – производство армокаркасов буронабивных свай и ростверка пилона общим объёмом более 4700 тонн.

Главная мостовая опора со стороны полуострова Назимова – это не только 20 000 кубометров бетона. Прочную основу пилона создали специалисты арматурного цеха. Цех по производству арматуры, размещенный на строительной площадке во Владивостоке и оснащенный современным оборудованием – подразделение завода железобетонных изделий «Мостовика».

Цех начал работу в мае 2009 года. Руководство проектом по организации нового производства возглавил Александр Чугай. Наладили арматурное производство в полевых условиях Евгений Дапкунас и Александр Сухарев. Первоначальная задача – производство армокаркасов буронабивных свай и ростверка пилона общим объёмом более 4700 тонн.

На сооружении железобетонной балки жёсткости, как и на пилоне, помимо изготовления арматурных каркасов специалисты цеха непосредственно выполняли армирование сложной конструкции. С третьей захватки балки жёсткости для увеличения скорости внесено изменение в технологии армирования: работы решено проводить непосредственно на месте, каркасным методом, без выполнения заготовок в цеху, как это было опробовано на первых двух захватках. По завершении сооружения захватки №3, с мая 2011 года, команда второго СМУ создает фронт работ для параллельного сооружения 4-ой и 5-ой захваток. Для этого в районе пятой захватки в пролёте между опорами М1 и М2 смонтировано около 1300 тонн металлоконструкций для блока сплошных подмостей – работы по сооружению заключительных захваток велись параллельно, специалисты второго СМУ и арматурного цеха шли навстречу друг другу.

«Напряжённый, сложный, насыщенный событиями, грандиозный по масштабам выполненных работ, азартный и… успешный», – так говорили об уходящем 2011-м строители Русского моста. Стартовал монтаж центрального пролёта и вантовой системы. Главные мостовые опоры превысили отметку 300 метров, сооружены сложнейшие анкерные пролёты моста из преднапряжённого железобетона. На строительстве освоено 13 из 14 миллиардов рублей. Готовность моста – 93 процента. Без преувеличения, уходящий год был наполнен чередой знаковых событий. Рассчитывали только на собственные силы. Опереться было больше не на что: никто в России не поднимал такие панели, никто не сооружал пилон высотой свыше 100-этажей. Безупречная организация труда, высокая производственная дисциплина позволили работать в хорошем темпе и без авралов.

2011-й стал годом тесного сотрудничества с компаниями-партнёрами. Высокую ответственность проявили специалисты французской компании Freyssinet. При согласовании работ по монтажу вантовой системы не было потеряно ни одного дня. На строительной площадке побывал президент Freyssinet Жером Стюблер.

За два дня до наступления Нового года омский «Мостовик» поднял очередную, девятую по счёту, сдвоенную панель. До крепкого рукопожатия ровно посередине пролива двум компаниям остаётся пройти 372 метра. Это шестнадцать подъёмов панелей и одно, заключительное, «золотое» звено весом в 233 тонны.

За два дня до наступления Нового года омский «Мостовик» поднял очередную, девятую по счёту, сдвоенную панель. До крепкого рукопожатия ровно посередине пролива двум компаниям остаётся пройти 372 метра. Это шестнадцать подъёмов панелей и одно, заключительное, «золотое» звено весом в 233 тонны.

Время даёт обратный отчёт

25 октября в рамках плановой проверки возведения объектов транспортной инфраструктуры Приморья глава Минтранса Игорь Левитин посетил строительную площадку мостового перехода на остров Русский. Несмотря на штормовой ветер с порывами до 25 м/с, глава Минтранса побывал на площадке пилона М6, где пообщался со строителями и поблагодарил их за работу.

Отвечая на вопросы журналистов, Игорь Левитин отметил, что строительство моста идёт в строгом соответствии с графиком: «Несмотря на сложные погодные условия, отставаний нет. Сейчас идёт завершающий и самый сложный этап работ – монтаж из акватории пролива панелей руслового пролёта. Сегодня он выполнен более чем на треть. В конце марта панели центрального пролёта будут состыкованы, а в июле по мосту через Босфор Восточный откроется движение».

БОСФОР ВЗЯТ!

2012 год

До встречи - один шаг

События финального года стройки развиваются со стремительной скоростью. В начале января стартует установка белых вант. Параллельно включается в работу крупнейший в мире деформационный шов – конструкция смонтирована между эстакадой и железобетонной балкой жёсткости со стороны полуострова Назимова. К концу января завод металлоконструкций «Мостовика» завершает укрупнительную сборку панелей главной балки жёсткости. С временного стапеля сошла заключительная панель с порядковым номером 52. Монтаж замыкающего блока станет кульминационной точкой в строительстве моста, который соединит столицу Приморья с его островной частью рекордным вантовым пролётом в 1104 метра.

Пилон М6 приближается к проектной 324-метровой отметке. В феврале выполнен основной конструктив опоры: забетонированы предпоследние захватки пилона. Работы ведутся на высоте 320 метров. В марте строительный «марафон» выходит на заключительную часть дистанции. Строители завершили монтаж вантовой системы, установив рекордные по протяжённости русловые пары вант. Наконец, в начале апреля осуществлен монтаж предпоследних панелей главного руслового пролёта моста. Строители полностью готовы к процессу замыкания. До встречи – один шаг.

В начале года «Мостовик» завершил армирование и бетонирование самого крупного в мире деформационного шва, его ширина составляет 2,7 м, общий вес конструкции – около 100 тонн. Деформационный шов расположен над опорой М1 между эстакадой и железобетонной балкой жёсткости. Со стороны острова Русский аналогичная конструкция смонтирована над опорой М12.

В 2012 году практически на всех участках моста омичи вели работы с опережением графика. В том числе, и на объекте «особого внимания» – пилоне М6. Несмотря на то, что по мере набора высоты опоры росла и сложность выполнения работ, бригады СМУ № 33 сохранили заданную скорость и качество. В течение января выполнен монтаж третьей постоянной железобетонной перемычки. Работы проводились на отметке 270 метров, порывы шквалистого ветра на этой высоте зачастую превышали 30 м/с. В строительстве были задействованы промышленные альпинисты СМУ №33 «Мостовика». Благодаря профессиональной работе и чётко организованной системе безопасности монтаж прошёл без помех и в установленные сроки, что в конечном итоге позволило вовремя демонтировать все временные распорки и другие вспомогательные конструкции пилона.

Штормовые ветра, тяжёлая ледовая обстановка значительно осложняют движение судов в акватории пролива. Из-за продолжительных холодов толщина льда достигает полуметра. По сообщению Центра управления движением судов порта Владивосток, столь длительного периода морозов за –20 градусов, как в нынешних декабре-январе, в столице Приморья не наблюдалось уже много лет.

Кроме того, ввиду уменьшения расстояния между стойками на высоте 300 метров с помощью башенных кранов Potain проведена очередная реконструкция самоподъёмной опалубки Doka.

Заключительный этап работ – объединение двух стоек железобетонными перемычками на уровне 71-х захваток для придания жёсткости конструкции. Затем стойки закрываются бетонными «крышками» толщиной 80 см, на которых возводятся четырёхгранные пирамиды высотой 4,15 метра – это и есть заключительные 72-е захватки, они выполняют роль архитектурного оформления главной мостовой опоры. Эти работы были завершены к середине марта.

Заключительный этап работ – объединение двух стоек железобетонными перемычками на уровне 71-х захваток для придания жёсткости конструкции. Затем стойки закрываются бетонными «крышками» толщиной 80 см, на которых возводятся четырёхгранные пирамиды высотой 4,15 метра – это и есть заключительные 72-е захватки, они выполняют роль архитектурного оформления главной мостовой опоры. Эти работы были завершены к середине марта.

28 января ЗМК НПО «Мостовик» выполнил изготовление и укрупнительную сборку замыкающей панели главного руслового пролёта моста. Применение технологий 3D-моделирования, использование современного оборудования, в том числе установок объёмного лазерного сканирования и максимальная автоматизация производства позволили омским специалистам с высокой точностью изготовить массивные блоки пролётного строения весом от 165 до 370 тонн при допустимых погрешностях в 3 мм.

В начале марта со стороны полуострова Назимова установлена заключительная русловая пара вант, не имеющих мировых аналогов по протяжённости – длина каждой ванты составила 579,83 метра. Несмотря на сложные погодные условия: порывистый ветер и мокрый снег, монтаж «рекордных» вант был выполнен в соответствии с графиком и занял менее трёх суток.

В феврале специалисты кранового участка выполнили заключительное телескопирование кранов Potain. 16-тонный кран достиг отметки 336 метров, 50-тонный – 350 метров.

5 апреля расстояние между двумя консолями моста сократилось до 14,9 метра: специалисты омского объединения осуществили монтаж предпоследней панели с порядковым номером 51 со стороны береговой части Владивостока. С разницей в полтора часа аналогичные работы проведены «УСК Мост» со стороны острова.

Монтаж предпоследних, 51-х металлических панелей, – ответственный этап подготовки к процессу замыкания центрального руслового пролёта. Серьёзные подготовительные работы включали в себя регулировку вант по обе стороны пролива, комплексный мониторинг металлической балки жёсткости, который проводился в течение пяти суток для получения точных данных по взаимному расположению торцов двух консолей моста.

Монтаж предпоследних, 51-х металлических панелей, – ответственный этап подготовки к процессу замыкания центрального руслового пролёта. Серьёзные подготовительные работы включали в себя регулировку вант по обе стороны пролива, комплексный мониторинг металлической балки жёсткости, который проводился в течение пяти суток для получения точных данных по взаимному расположению торцов двух консолей моста.

Затем, с учётом показателей, обработанных проектировщиками «Мостовика», произведена прирезка торцов замыкающей панели П52 для получения оптимального размера, который не будет вызывать дополнительных напряжений в конструкции после сварки и оформления монтажного стыка. При мониторинге пролётного строения были использованы GPS приемники JAVAD для высокоточной прирезки замыкающего блока, где необходимо было достичь точности +/– 2мм.

Специалисты «Мостовика» завершили процесс монтажа вантовой системы. 12 марта успешно смонтирована заключительная русловая пара вант со стороны полуострова Назимова. Длина каждой ванты составила 579,83 метра. Верхние концы вант закреплены на пилоне на отметке 317 метров, нижние установлены на 50-й панели металлической балки жёсткости. Общий вес вантовой пары превысил 116 тонн.

12 апреля, п-ов Назимова, строительная площадка моста на остров Русский.

Момент исторический: две 546-метровые консоли мостового перехода замкнёт заключительное «золотое» звено. Успех финальной операции предопределил точный расчёт омских проектировщиков. Чтобы массивный блок занял проектное положение, в течении пяти суток проводился мониторинг состояния конструкций моста. Учтено всё: влияние солнечной радиации, ветра, температуры воздуха, строительной техники…

Момент исторический: две 546-метровые консоли мостового перехода замкнёт заключительное «золотое» звено. Успех финальной операции предопределил точный расчёт омских проектировщиков. Чтобы массивный блок занял проектное положение, в течении пяти суток проводился мониторинг состояния конструкций моста. Учтено всё: влияние солнечной радиации, ветра, температуры воздуха, строительной техники…

Проект заключительной операции составлялся с учётом всех возможных сюрпризов погоды, и был буквально расписан по минутам. ПТО департамента «Босфор» разработаны циклограммы производства работ, определена схема административно-командного взаимодействия.

Время операции: ночь с 11 на 12 апреля.

«Почему в ночь?» – спрашивали у меня журналисты федеральных телекомпаний, не очень довольные перспективой ночных съемок.

Металлоконструкции консолей меняют свои геометрические параметры под воздействием солнечной радиации. Отклонения в ту или другую сторону могут достигать десяти сантиметров, а отверстия монтажных блоков должны совпадать точно. Ночью влияния солнечной радиации нет. Ещё один немаловажный момент – ветровые нагрузки. Владивосток – город ветров, при ураганных порывах, которые в проливе Босфор Восточный наблюдаются достаточно часто, консоли, не скреплённые замыкающим блоком, случалось, отклонялись друг от друга на 3,5 и даже на 5 метров, а подъём и монтаж панелей положено проводить при ветре не больше 0,5 метров в секунду. В проливе Босфор Восточный такое бывает, может быть, полдня в году, но к вечеру ветер стихает.

«Почему в ночь?» – спрашивали у меня журналисты федеральных телекомпаний, не очень довольные перспективой ночных съемок.

Металлоконструкции консолей меняют свои геометрические параметры под воздействием солнечной радиации. Отклонения в ту или другую сторону могут достигать десяти сантиметров, а отверстия монтажных блоков должны совпадать точно. Ночью влияния солнечной радиации нет. Ещё один немаловажный момент – ветровые нагрузки. Владивосток – город ветров, при ураганных порывах, которые в проливе Босфор Восточный наблюдаются достаточно часто, консоли, не скреплённые замыкающим блоком, случалось, отклонялись друг от друга на 3,5 и даже на 5 метров, а подъём и монтаж панелей положено проводить при ветре не больше 0,5 метров в секунду. В проливе Босфор Восточный такое бывает, может быть, полдня в году, но к вечеру ветер стихает.

Прогноз на ближайшие часы – самая востребованная информация на стройке. Утром 11 апреля с утра – дождь. Днём ясно, но ветер сильный, порывистый. Вечером ветер неожиданно стихает. Природа выделяет необходимое для монтажа «окно».

В 21.10. звучит команда на отгрузку замыкающего блока. Спустя полтора часа – начало позиционирования. Ещё полтора часа уходит на установку плашкоута в точно выверенную позицию и строповку панели на траверсы двух монтажных агрегатов. Замыкающий блок будут поднимать вместе: НПО «Мостовик» и «УСК Мост», который шёл навстречу омичам с острова Русский.

00.10. Последние секунды перед подъёмом. Поехали!

В 21.10. звучит команда на отгрузку замыкающего блока. Спустя полтора часа – начало позиционирования. Ещё полтора часа уходит на установку плашкоута в точно выверенную позицию и строповку панели на траверсы двух монтажных агрегатов. Замыкающий блок будут поднимать вместе: НПО «Мостовик» и «УСК Мост», который шёл навстречу омичам с острова Русский.

00.10. Последние секунды перед подъёмом. Поехали!

Для безопасного монтажа перед началом подъёма, при помощи шести гидравлических домкратов суммарной мощностью 3000 тонн, проведена операция по раздвижке левой и правой металлических консолей моста в сторону суши по 100 миллиметров, включая участки из преднапряжённого железобетона. Иными словами, два массивных участка моста протяжённостью 936 метров каждый были как бы раздвинуты в сторону пилонов М6 и М7. Таким образом, получен требуемый монтажный зазор монтируемого блока.

12 апреля. 03.00 по Владивостокскому времени.

Момент исторический. Сближение – причаливание – стыковка.

Выполнена первая в России операция по замыканию вантового руслового пролёта рекордной протяжённости на высоте 70 метров.

12 апреля. 03.00 по Владивостокскому времени.

Момент исторический. Сближение – причаливание – стыковка.

Выполнена первая в России операция по замыканию вантового руслового пролёта рекордной протяжённости на высоте 70 метров.

В день космонавтики произошла стыковка, сравнимая со стыковкой космического корабля. Обеспечена практически ювелирная точность: три миллиметра в середине 1104 метрового пролёта. Российские специалисты сделали то, что многие считали невозможным. Босфор взят!

В строительстве крупнейшего в мире транспортного объекта поставлена самая яркая и знаменательная точка. Теперь мост живет. Мост работает.

После подъёма панели самой ответственной и сложной работой стала фиксация замыкающего блока относительно панелей со стороны Назимова и острова Русский.

Точность операции напрямую зависела от специалистов геодезической службы

В строительстве крупнейшего в мире транспортного объекта поставлена самая яркая и знаменательная точка. Теперь мост живет. Мост работает.

После подъёма панели самой ответственной и сложной работой стала фиксация замыкающего блока относительно панелей со стороны Назимова и острова Русский.

Точность операции напрямую зависела от специалистов геодезической службы

На протяжении всего периода строительства мостового перехода, от разбивки скважин для бурения до ввода в работу системы мониторинга, на объекте трудилось от 12 до 15 геодезистов «Мостовика». Сергей Силинский называет лучших:

«Сергей Телятников, Сергей Лесниченко, Артём Пересунько, Павел Батыков, Александр Шатров. С начала и до конца стройки совместно с нами работали сотрудники маркшейдерского отдела под руководством Александра Энгельке. Профиль маркшрейдеров – тоннели, но являясь высококвалифицированными специалистами в геодезии, они выезжали в командировки для помощи в особо сложных и ответственных ситуациях. Из-за расположения объекта в зоне магнитных аномалий, мы столкнулись с задачами из области высшей геодезии, которые относились больше к научной чем к производственной деятельности. Но успешно решив и такую проблему, мы смогли добиться необходимой точности измерений для реализации проекта.

«Сергей Телятников, Сергей Лесниченко, Артём Пересунько, Павел Батыков, Александр Шатров. С начала и до конца стройки совместно с нами работали сотрудники маркшейдерского отдела под руководством Александра Энгельке. Профиль маркшрейдеров – тоннели, но являясь высококвалифицированными специалистами в геодезии, они выезжали в командировки для помощи в особо сложных и ответственных ситуациях. Из-за расположения объекта в зоне магнитных аномалий, мы столкнулись с задачами из области высшей геодезии, которые относились больше к научной чем к производственной деятельности. Но успешно решив и такую проблему, мы смогли добиться необходимой точности измерений для реализации проекта.

Огромная благодарность ведущему маркшейдеру Андрею Решетникову, маркшейдерам Ескену Сыздыкову, Дмитрию Воропаю. Основной сложностью при геодезическом сопровождении строительства были погодные условия: ветер, туман, – и нам вместе приходилось принимать нестандартные решения при выполнении той или иной задачи. Значительный вклад в реализацию проекта внесло применение оборудования глобальных навигационных спутниковых систем компании JAVAD GNSS (США).

Что удивительно, спустя час после подъёма и фиксации панели ветер усилился. Словно сама природа подарила строителям часы затишья, ровно столько, сколько требовалось для замыкания пролёта.

Что удивительно, спустя час после подъёма и фиксации панели ветер усилился. Словно сама природа подарила строителям часы затишья, ровно столько, сколько требовалось для замыкания пролёта.

Во Владивосток в день монтажа «золотого» звена поддержать и поздравить земляков с победой прибыли председатель Горсовета, ныне мэр города Омска, Вячеслав Двораковский и председатель Законодательного собрания области Владимир Варнавский. Вячеслав Двораковский – мостостроитель с 32-летним стажем, ещё недавно – главный инженер «Мостовика».

– Я сегодня пешком сходил на остров Русский! Вдумайтесь, как звучит. Сбылась вековая мечта жителей Владивостока

– Чувствуешь гордость за то, что такой объект задуман, продуман и построен руками наших земляков. Мне кажется, руководителям стран АТЭС, которые приедут во Владивосток в сентябре, будет чему удивиться.

– Когда было принято решение о строительстве моста к саммиту АТЭС, были приглашены для консультации представители ведущих мировых мостостроительных компаний. Изучив условия и сроки решения задачи, корифеи сказали: «Нет, это невозможно». Нормативный срок сооружения такого объекта – 64 месяца. Мосты-аналоги в Китае и Гонконге, уступающие Русскому по параметрам, возводились за 59 и 61 месяц. За 46 месяцев не строил никто. И в России далеко не все верили в успех. Серьёзные сомнения высказывались и в Правительстве, и в Администрации Президента. Среди российских мостостроителей были те, кто считал: такой мост в такие сроки построить нереально. Но представители двух компаний доказали, что невозможное возможно. Русский мост стал экзаменом на состоятельность и профессиональное первенство в отечественном мостостроении. Этот экзамен сдан на отлично и генподрядчиком – компанией «УСК Мост», – и объединением «Мостовик», выступившим автором проекта и ответственным за строительство половины моста с материка. Я знаю историю «Мостовика», это постоянное развитие и прогресс. Собственная производственная база, проектный институт, подготовка специалистов – таков единственно правильный путь, чтобы выстроить мощное объединение ХХI века. «Мостовик» – это пример предприятия будущего.

Утром 13 апреля во Владивосток прибыла правительственная делегация во главе с первым вице-премьером Игорем Шуваловым. В её составе – министр транспорта Игорь Левитин и министр регионального развития Виктор Басаргин. Каждый из высоких гостей не раз был с инспекционными поездками на стройплощадке моста.

В этот же день, вечером, прямо на мосту в формате видеоконференции был организован телемост с председателем правительства Владимиром Путиным.

В этот же день, вечером, прямо на мосту в формате видеоконференции был организован телемост с председателем правительства Владимиром Путиным.

– Уважаемые коллеги! Во Владивостоке сегодня событие приятное и радостное. Заканчивается очень большой и важный этап работы, связанный со строительством мостового перехода на остров Русский. Я, прежде всего, хочу поздравить с завершением этого этапа работы всех проектировщиков, инженеров, строителей. Знаю, что работа проходила в очень сложных условиях. Несколько сотен раз, 300 раз, по-моему, объявлялось штормовое предупреждение. В общей сложности это потребовало примерно 25 % рабочего времени. Тем не менее, всё шло по плану, по графику и, самое главное, с нужным качеством. Мост на остров Русский во Владивостоке планировался уже давно, в 1939 году, по-моему, первый раз, потом в 1960-х годах уже пытались к этому вернуться, и вот сейчас мы это сделали. По очень многим показателям, безусловно, мост является рекордсменом по мостостроению в мире: и по высоте пилонов, и по пролёту, по высоте над уровнем океана. Все морские суда, океанские, любого класса будут там проходить. И конечно, это даст возможность развиваться городу и Дальневосточному университету, который на острове Русский будет работать в самое ближайшее время. А то, что этот мост, безусловно, станет одним из новых символов России – это очевидно, и конечно, он, безусловно, для Дальнего Востока будет таким символом. Мне, не скрою, не терпится самому проехать по мосту. Я всех вас хочу ещё раз поздравить!

Теперь мост живёт. Мост работает. Интеллектуальное сооружение чувствует, ставит диагнозы, предупреждает. Следить за состоянием конструкций, управлять дорожным движением, контролировать погоду будет самая современная система автоматизированного мониторинга. Мозг «умного» моста не только собирает информацию. Он принимает экстренные меры. До сих пор в истории отечественного мостостроения не было подобных высокотехнологичных объектов.

Испытания перед вводом в строй подтвердили: «Мост построен с запасом прочности на 100 лет», – таков вывод специалистов ФГУП «РОСДОРНИИ» и «Научно-исследовательского института диагностики». В июне мост на остров Русский успешно прошёл динамические и статические испытания. Эксперты исследовали запас прочности и техническое состояние конструкций, а также провели оценку эксплуатации моста в соответствии с расчётными нагрузками, заложенными проектировщиками «Мостовика». Общая испытательная нагрузка составила 770 тонн – это 28 самосвалов, нагруженных щебнем, которые двигались по всей проезжей части по специально разработанной схеме. Результаты фиксировались сотнями приборов и измерительных средств. Проведённые испытания показали что, конструкция работает в соответствии с проектными данными и обладает резервом по несущей способности.

Особое внимание на протяжении строительства отводилось вопросу соблюдения техники безопасности. Отсутствие серьёзных травм, летальных исходов за весь период стройки у «Мостовика» – заслуга руководства департамента «Босфор». Отдел по охране труда возглавляла Елена Молодцова, и, несомненно, на масштабной стройке каждый работник «Мостовика» нёс ответственность за себя и своих коллег. В департаменте была выстроена вертикаль: в штате всех строительно-монтажных управлений и подразделений были свои инженеры по охране труда, далее работу на участках контролировали прорабы, мастера. Малейшие нарушения фиксировались на фото, осуществлялась рассылка по корпоративной электронной почте, фотографии просматривали рабочие, инженеры разъясняли, к чему может привести отступление от правил. Кроме того, была внедрена система мотивации, предусматривающая как поощрения, так и штрафные санкции вплоть до увольнения.

Отдельная важная тема – соблюдение пожарной безопасности. К примеру, на время строительства пилона «Мостовик» впервые в России применил инновационную систему активного пожаротушения, которая в случае чрезвычайной ситуации способна подавать как простую, так и температурно-активированную воду на высоту до 350 метров, и при необходимости могла обеспечить эффективное пожаротушение при минимальных расходах воды. В период сооружения пилона проводились дополнительные занятия, инструктажи, учения. Каждый понедельник руководители департамента проводили селекторные совещания, где в обязательном порядке обсуждался вопрос соблюдения требований по технике безопасности.

Фейерверк над проливом

2 июля 2012 года. Теперь эту дату с полным правом можно назвать праздничной вдвойне. В день рождения Владивостока старт открытию рабочего движения по мосту даёт премьер-министр России Дмитрий Медведев. В церемонии открытия участвуют представители компаний-подрядчиков: «УСК Мост» и НПО «Мостовик». Перед торжественным пуском колонны спецтехники премьер-министр обратился к участникам строительства, отметив высочайший уровень отечественных мостостроителей, доказавших, что наша страна может реализовывать самые грандиозные проекты.

Глава правительства первым вместе с руководителями компанийподрядчиков и строителями проехал на автобусе по мосту до острова Русский. В середине мостового перехода – короткая остановка, чтобы сделать фото на память. Дмитрию Медведеву рассказали, что Русский мост произвёл огромное впечатление на специалистов из Восточной Азии и Европы на проведённой 2728 июня международной научнотехнической конференции по строительству мостов, в которой приняли участие специалисты из 17 стран

– Дорогие друзья! Я очень рад, что именно к этому дню, когда все жители Владивостока празднуют 152-ю годовщину с момента основания города, мы приурочили очень важное событие – открытие рабочей, тестовой эксплуатации нашего моста. Мост на остров Русский стал красивым архитектурным сооружением, воплощающим гений инженерной мысли и творческий потенциал наших специалистов. Большое спасибо вам за вашу работу. Буквально через пару месяцев состоится саммит АТЭС. Так вот, всё, что мы делали здесь в последние годы, конечно, связано с его проведением, но это – не для саммита. Это для вас, для всех, кто здесь живёт. Саммит – это хороший повод. Под него были сконцентрированы мощные ресурсы, мобилизованы лучшие трудовые коллективы, которые, я уверен, со своей задачей справятся. Уже сегодня мост на остров Русский стал визитной карточкой города. Его изображение публикуется в многочисленных проспектах о Владивостоке и Приморье

Мост построен. Он возведён трудом и талантом строителей России. Сегодня он – главный герой торжества и модель фотосессий. Омский «Мостовик» собрал на праздник более 450 гостей – участников реализации крупнейшего инфраструктурного проекта. Главные герои праздника – руководители проектных и строительных подразделений «Мостовика», инженеры, проектировщики, строители, специалисты кранового завода и участка, управления механизации, заводов металлоконструкций и железобетонных изделий. В числе почётных гостей – руководители ведущих проектных институтов России, представители иностранных компаний – поставщиков оборудования, специально разработанного для строительства мостового перехода. Те, кто приближал этот день, теперь могут передохнуть. Сегодня они – триумфаторы. Им – слова восхищения и благодарности.

Со словами благодарности к строителям обратились заместитель министра транспорта РФ Олег Белозёров, директор департамента промышленности и инфраструктуры правительства РФ Андрей Недосеков, руководитель заказчика строительства – ФДА «Росавтодор» – Анатолий Чабунин, директор заказчика-застройщика – ФКУ ДСД «Владивосток» – Александр Афанасьев.

Мост на остров Русский. Чем он был для строителей все эти четыре года? Бессонные ночи, радость, разочарования, преодоление… Сегодня они вспоминают о нём, пожалуй, как о самом прекрасном отрезке жизни, сравнивая с ребёнком, которого растили и воспитывали. Теперь он окончательно окреп, и пришло время отпускать его во взрослую жизнь. И радостно, и грустно.

Мост на остров Русский. Чем он был для строителей все эти четыре года? Бессонные ночи, радость, разочарования, преодоление… Сегодня они вспоминают о нём, пожалуй, как о самом прекрасном отрезке жизни, сравнивая с ребёнком, которого растили и воспитывали. Теперь он окончательно окреп, и пришло время отпускать его во взрослую жизнь. И радостно, и грустно.