Приморский край, с началом большого строительства объектов к Саммиту АТЭС, с лёгкой руки журналистов стали называть центром современного российского мостостроения. В рамках программы развития транспортной инфраструктуры здесь суждено было появиться сразу трём мостовым переходам: через бухту Золотой Рог, низководному через Амурский залив, – они свяжут районы Владивостока, – и самому грандиозному, старшему из приморских собратьев – вантовому мосту через пролив Босфор Восточный, который соединит материк и остров. Последнему ещё до рождения предстояло пережить волны критики, шквал недоверия и бурю сомнительных умозаключений скептиков…

Мировая история богата подобными примерами. В своё время и инженерный шедевр Эйфеля вызвал массу пересудов и негодований.

ЧАСТЬ II

Строительство здания эксплуатационного центра

НАЧАЛО

2008-2009 годы

Дескать, и облик французской столицы не красит, и рухнет на головы горожанам, и затраты непозволительные… Но, вопреки всему, башню построили. Теперь она – символ Парижа.

В соответствии с указом президента РФ от 31 августа 2008 года «Об обеспечении реализации мероприятий по созданию инфраструктуры, необходимой для проведения форума «Азиатско-тихоокеанское экономическое сотрудничество» в 2012 году» принято решение: учитывая кратчайшие по мировым меркам сроки – 46 месяцев, – строительство мостового перехода будут вести две крупнейшие российские компании. С острова Русский – «УСК Мост», которая выполнит функцию генподрядчика, – навстречу, со стороны полуострова Назимова, – сибиряки, специалисты омского НПО «Мостовик».

В соответствии с указом президента РФ от 31 августа 2008 года «Об обеспечении реализации мероприятий по созданию инфраструктуры, необходимой для проведения форума «Азиатско-тихоокеанское экономическое сотрудничество» в 2012 году» принято решение: учитывая кратчайшие по мировым меркам сроки – 46 месяцев, – строительство мостового перехода будут вести две крупнейшие российские компании. С острова Русский – «УСК Мост», которая выполнит функцию генподрядчика, – навстречу, со стороны полуострова Назимова, – сибиряки, специалисты омского НПО «Мостовик».

Первый десант на строительстве моста

Великая стройка – с азов

Великая стройка, как и самая ординарная, начинается с азов: создания площадки, обустройства быта, а главное – с определения и утверждения порядка работы, согласно которому проект воплотится в жизнь, начиная с «первого колышка» и до сдачи объекта в эксплуатацию. Начало строительства – трудное и напряжённое время. Специалистам «Мостовика» предстояло решить массу самых разных задач.

Весной 2008 года, ещё до официального начала всех строительных работ, в «Мостовике» были созданы два новых структурных подразделения: филиал и департамент по строительству объектов во Владивостоке. Во главе департамента «Босфор» – команда опытных мостостроителей: руководитель – Сергей Ксенженко, заместители – Михаил Быков, Анатолий Вопилов, главный инженер – Валерий Медведев.

Каким бы сложным ни было первое время стройки, мы были в полной боевой готовности. Ещё до начала строительства я побывал практически на всех крупнейших стройках вантовых и висячих мостов в Ирландии, Южной Корее, Японии, Китае, встречался с проектировщиками и строителями и сделал вывод, что наши специалисты не только не уступают зарубежным, они более подготовлены к подобной работе. У зарубежных компаний чаще всего узкая специализация, наш же «Мостовик» включает в себя проектные и строительные подразделения, предприятия стройиндустрии с крупнейшим за Уралом заводом по производству высокоточных металлоконструкций. Эта связка позволяет оперативно решать весь комплекс разноплановых задач, которые необходимо решить для строительства моста на остров Русский

Очень важное – составление графиков с учётом параллельно идущих процессов, отслеживание их выполнения, решение технических задач, поиск и выбор поставщиков оборудования и многие другие функции – выполнял созданный в департаменте «Босфор» производственно-технический отдел. На начальном этапе его возглавил Валерий Ищенко, а с 1 февраля 2009 года – Андрей Ильич Боровиков. Команда отдела – молодые, перспективные инженеры: Александр Созинов, Сергей Бублик, Егор Носков, Владимир Романов, Ирина Лобановская, Наталья Яковлева, Алена Воронцова.

К сожалению, не смог увидеть окончание возведения мостового перехода Андрей Ильич Боровиков. По возвращении с очередной вахты, 21 января 2012 года, он ушёл из жизни – не выдержало сердце.

Это был удивительно разносторонний человек и мостовик по призванию. В объединении работал с 1993 года, участвовал в строительстве многих мостов в Омске и Омской области, затем был начальником ПТО производственной базы НПО «Мостовик».

Помимо богатого практического опыта, он обладал глубокими знаниями в области мостостроения, некоторое время преподавал в СибАДИ.

Это был удивительно разносторонний человек и мостовик по призванию. В объединении работал с 1993 года, участвовал в строительстве многих мостов в Омске и Омской области, затем был начальником ПТО производственной базы НПО «Мостовик».

Помимо богатого практического опыта, он обладал глубокими знаниями в области мостостроения, некоторое время преподавал в СибАДИ.

Бесспорно, успех реализации масштабного проекта в первую очередь зависел от людей, команды, а ещё – от четко выверенных организационных решений, согласованности работы подразделений – фактически как на фронте. На дальневосточный рубеж были брошены лучшие бойцы транспортного строительства «Мостовика» – коллективы СМУ-2 и СМУ-3. За плечами этих подразделений – немало мостов и сложных объектов. Трудно перечислить все реки, берега которых связали мосты, построенные этими коллективами: Ишим, Ангара, Ока, Тобол, Омь, Акбулак, Онон, Амга…

Экзаменом на профессионализм стал Самсоновский мост, где два строительно-монтажных управления шли навстречу с противоположных берегов Иртыша. В силу того, что грандиозный объект потребовал решения разноплановых задач, здесь работали одной командой: маркшейдеры, геодезисты, специалисты ИТР, монтажники, бетонщики, промышленные альпинисты. Наравне с «мостовиками» трудились и «производственники» – специалисты кранового завода и участка, заводов металлоконструкций и железобетонных изделий, управления механизации. В первую очередь благодаря огромной армии высококлассных профессионалов стройка начала жить и дышать. Уже летом 2008 года первый строительный десант омичей прибыл на берег Босфора

Экзаменом на профессионализм стал Самсоновский мост, где два строительно-монтажных управления шли навстречу с противоположных берегов Иртыша. В силу того, что грандиозный объект потребовал решения разноплановых задач, здесь работали одной командой: маркшейдеры, геодезисты, специалисты ИТР, монтажники, бетонщики, промышленные альпинисты. Наравне с «мостовиками» трудились и «производственники» – специалисты кранового завода и участка, заводов металлоконструкций и железобетонных изделий, управления механизации. В первую очередь благодаря огромной армии высококлассных профессионалов стройка начала жить и дышать. Уже летом 2008 года первый строительный десант омичей прибыл на берег Босфора

Начало строительства всегда тяжёлое время. Для бесперебойного обеспечения стройки конструкциями и материалами в общей сложности предстояло возвести более 139 объектов производственного назначения. Строительные площадки необходимо было обеспечить подъездными авто- и железными дорогами, причалами. Протяженность одних только автодорог составила более 8 километров. Для стройплощадок и жилых городков потребовалось провести 7 километров водопровода и столько же – кабельных сетей. Постепенно база «Мостовика» начинала обрастать необходимым комплектом зданий и сооружений для производства металлоконструкций, арматуры, были отстроены помещения строительных лабораторий и слесарно-столярных мастерских».

Создание комфортных условий для работы и полноценного отдыха строителей – всегда важный вопрос. Полуостров Назимова – окраина Владивостока. Здесь были ветхие строения, не оформленные в собственность или брошенные. Местные власти передали нам заброшенную базу торпедных катеров. Территория и здания базы выглядели как после бомбежки. Вокруг – разбитая местность без намека на дороги. В кратчайшие сроки мы превратили полуразрушенные казармы в благоустроенные общежития. С нуля построили банно-прачечный комбинат, мобильно-очистные сооружения, помещения для работы инженерно-технического персонала, провели реконструкцию здания столовой на 250 посадочных мест.

Создание комфортных условий для работы и полноценного отдыха строителей – всегда важный вопрос. Полуостров Назимова – окраина Владивостока. Здесь были ветхие строения, не оформленные в собственность или брошенные. Местные власти передали нам заброшенную базу торпедных катеров. Территория и здания базы выглядели как после бомбежки. Вокруг – разбитая местность без намека на дороги. В кратчайшие сроки мы превратили полуразрушенные казармы в благоустроенные общежития. С нуля построили банно-прачечный комбинат, мобильно-очистные сооружения, помещения для работы инженерно-технического персонала, провели реконструкцию здания столовой на 250 посадочных мест.

Создание нормальных условий жизни для наших рабочих и инженерно-технического персонала – одно из важнейших достижений первого года стройки. То, что в своё время так по-варварски разобрали, порушили и растащили все капитальные здания и сооружения этой базы, могло случиться только в России и, как оказалось, перестройка была ни при чём. Мы восстановили все казармы, столовую и другие здания, восстановили инженерные сети и сделали благоустройство. В поселке жили вахтовики и «Мостовика» и «УСК Мост», и их число доходило до 2500 человек. По завершении строительства мы просили: «Продайте нам эти капитальные здания, нами уже отремонтированные».

Но получили отказ. А уже через несколько недель всё опять разобрали и растащили варвары. Что это – бесхозяйственность? Чиновничье безразличие? Я думаю, всё вместе взятое. И относится оно к местной власти, с согласия и на глазах которой всё разворовали. Утащили в сто раз меньше, чем разрушили. Однажды я был в Испании, в г. Жирона, в квартале, который стоит брошенным после еврейского погрома более 400 лет. Тогда меня сильно удивило то, что всё стоит нетронутое, как будто люди, собрав свои вещи, только что выехали. А наш вахтовый поселок разрушило чиновничье чванство и российское бескультурье.

Но получили отказ. А уже через несколько недель всё опять разобрали и растащили варвары. Что это – бесхозяйственность? Чиновничье безразличие? Я думаю, всё вместе взятое. И относится оно к местной власти, с согласия и на глазах которой всё разворовали. Утащили в сто раз меньше, чем разрушили. Однажды я был в Испании, в г. Жирона, в квартале, который стоит брошенным после еврейского погрома более 400 лет. Тогда меня сильно удивило то, что всё стоит нетронутое, как будто люди, собрав свои вещи, только что выехали. А наш вахтовый поселок разрушило чиновничье чванство и российское бескультурье.

Реконструкция зданий будущего вахтового поселка

Одновременно с обустройством жилого городка «Мостовик» начал строительство здания эксплуатационного центра, где в будущем разместится единый диспетчерский центр систем мониторинга моста.

Кипит работа на «главной сцене» строительства. Со стороны полуострова Назимова основные силы были сконцентрированы на решении основной задачи первых месяцев стройки: отсыпке технологической площадки – искусственного островка в проливе, где встанут три мостовые опоры, включая главную – пилон М6. Отсыпка островка велась непрерывно. Метр за метром «Мостовик» отвоевывал участок суши у моря. Параллельно велась разработка котлованов под постоянные и временные опоры

Кипит работа на «главной сцене» строительства. Со стороны полуострова Назимова основные силы были сконцентрированы на решении основной задачи первых месяцев стройки: отсыпке технологической площадки – искусственного островка в проливе, где встанут три мостовые опоры, включая главную – пилон М6. Отсыпка островка велась непрерывно. Метр за метром «Мостовик» отвоевывал участок суши у моря. Параллельно велась разработка котлованов под постоянные и временные опоры

Общая площадь производственных баз на острове Русский и полуострове Назимова - 16 493 кв. м.

На территории размещены арматурно-сварочный цех, строительные лаборатории, слесарные и ремонтные мастерские, офисные помещения, четыре современных бетонных завода фирм Tecwill Oy и Compactors, производительность самого мощного - 160 кубометров в час. Схема работы заводов продумана так, чтобы никакие сбои не позволили прекратить подачу бетона. Это особенно важно при непрерывном цикле сооружения свайных оснований, монолитных ростверков и опор.

На территории размещены арматурно-сварочный цех, строительные лаборатории, слесарные и ремонтные мастерские, офисные помещения, четыре современных бетонных завода фирм Tecwill Oy и Compactors, производительность самого мощного - 160 кубометров в час. Схема работы заводов продумана так, чтобы никакие сбои не позволили прекратить подачу бетона. Это особенно важно при непрерывном цикле сооружения свайных оснований, монолитных ростверков и опор.

Есть у пролива новый полуостров

Для строительства пилонов и ближайших к ним мостовых опор проектом была предусмотрена отсыпка технологических площадок – островков в акватории пролива.

Технологические островки фактически стали продолжением мыса Назимова на материке и мыса Новосильского на острове Русском. Сначала это были действительно островки, но затем, когда мы поняли, что быстрее, проще и надежнее было их соединить грунтовыми перемычками (дамбами), они стали технологическими площадками-полуостровами. Кроме территории для устройства опор искусственные островки призваны защитить опоры моста от навала судов и льда. В процессе работы проводился постоянный мониторинг фактического положения и состояния подводной и надводной частей насыпи. Исследование поверхности проводилась методом гидролокации бокового обзора, сейсмоакустическим профилированием и гидромагнитной съемкой с получением трёхмерной компьютерной модели. ЦНИИС «Научно-исследовательский центр «Морские Берега» (г. Сочи) исследовал взаимодействие волн с конструкциями крепления технологических площадок. Проект предполагал вести отсыпку с применением плавсредств, поэтапно, с формированием пологого откоса с промежуточными бермами.

Технологические островки фактически стали продолжением мыса Назимова на материке и мыса Новосильского на острове Русском. Сначала это были действительно островки, но затем, когда мы поняли, что быстрее, проще и надежнее было их соединить грунтовыми перемычками (дамбами), они стали технологическими площадками-полуостровами. Кроме территории для устройства опор искусственные островки призваны защитить опоры моста от навала судов и льда. В процессе работы проводился постоянный мониторинг фактического положения и состояния подводной и надводной частей насыпи. Исследование поверхности проводилась методом гидролокации бокового обзора, сейсмоакустическим профилированием и гидромагнитной съемкой с получением трёхмерной компьютерной модели. ЦНИИС «Научно-исследовательский центр «Морские Берега» (г. Сочи) исследовал взаимодействие волн с конструкциями крепления технологических площадок. Проект предполагал вести отсыпку с применением плавсредств, поэтапно, с формированием пологого откоса с промежуточными бермами.

Однако в Приморье практически не оказалось специальных барж с раскрывающимся дном. Поиски в соседних странах тоже не давали быстрого результата. Нависла угроза срыва сроков строительства моста на самом первом этапе. Поэтому отсыпку крупногабаритом по всему периметру начали вести самосвалами, не обеспечивая проектный откос, понимая, что такая дамба должна «сложиться». И случилось то, что и должно было случиться: 1 марта наша дамба вокруг островка, высотой от дна более 40 метров, ушла в море – основание поплыло, его выдавило (заместило) насыпью. Это произошло ночью, и Бог спас нас от трагедии: на дамбе не было техники, и никто не пострадал. Дно пролива покрыто толстым слоем ила, часть которого дамба продавила, и наша отсыпка из скалы размером 1-2 м легла на дно. Утром строители пришли, а отсыпанной дамбы нет. Можно сказать, что камень сам занял своё проектное положение, не спросив у нас разрешения. Успокоившись и внимательно проанализировав ситуацию, мы спрогнозировали ещё одно такое обрушение, и оно состоялось. СМИ радостно несли в интернете, что на строительстве моста более 500 млн. смыло в море, и т.д. Но мы объясняли: «У нас так было задумано». Дальнейшие работы по отсыпке с замещением слабых грунтов проводили осторожно, следили за трещинами в дамбе и вели постоянные съёмки отсыпанного островка, особенно после штормов.

Трудности в строительстве технологического островка заключались не только в объёме работ, которые необходимо было выполнить качественно, сроки реализации проекта потребовали начать бурение скважин под сваи на островке ещё до того, как отсыпка была полностью завершена.

Потребовалось мощное инженерное сопровождение этих процессов, ювелирная работа водителей и машинистов кранов. В отсыпке участвовало до 60 единиц техники. Максимальное количество – когда возили негабаритный камень. Вес самосвала с грузом – 45 тонн, и автомобили не должны были мешать друг другу, проезжая по узкой дороге к островку. Необходимо было, чтобы техника не простаивала, просчитать до минуты режим работы, количество и время рейсов, а также определить места карманов, чтобы могли разойтись встречные машины

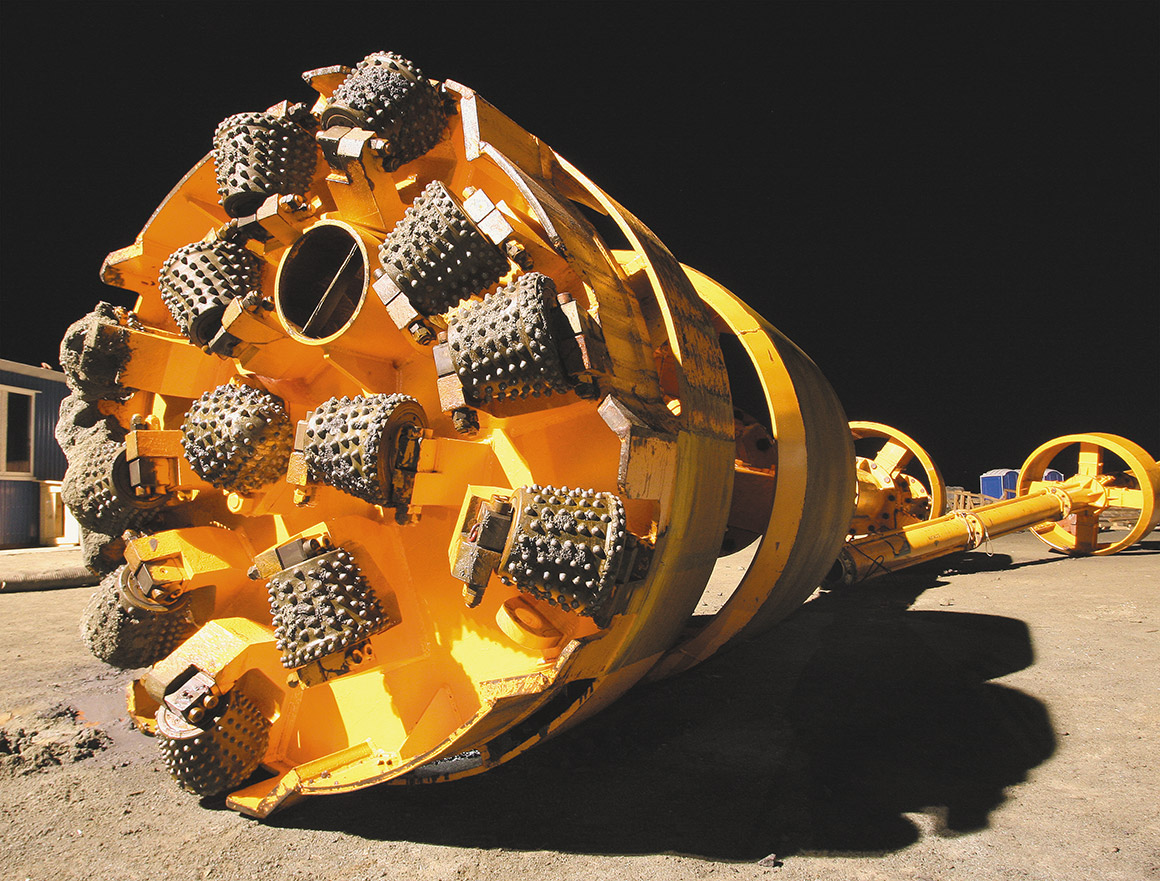

Бурение первых скважин под фундамент главной мостовой опоры – пилона М6 – начато 30 марта 2009 года. В результате проведения инженерно-геологических изысканий установлено, что в месте расположения гигантской опоры вантового моста на значительную глубину залегают малопрочные грунты. Чтобы обеспечить надежность конструкции, необходимо было устроить 120 буронабивных свай диаметром 2,2 и глубиной до 77 метров – это 25 этажей, но только подземных! Было применено два метода бурения. Верхние, относительно слабые слои грунтов, пройдены под защитой обсадных труб, погружаемых буровыми столами. Прочные породы – алевролиты, – чередующиеся с песчаником, залегающие на значительной глубине, разрабатывались с помощью реверсивных буровых установок эрлифтного типа.

Эта технология в России была использована впервые, и именно она позволила осуществить бурение скважин глубиной до 77 метров с заделкой нижних концов свай в скальные грунты с коэффициентом абразивности 190 и прочностью до 200 мегапаскалей. Для сравнения – стальное литье имеет коэффициент прочности 130 мегапаскалей.

Чтобы сократить время, работы велись конвейерным методом, сразу над несколькими скважинами. В сутки бурили и бетонировали до трёх свай. За четыре месяца из 120 свай готовы были уже 75.

Чтобы сократить время, работы велись конвейерным методом, сразу над несколькими скважинами. В сутки бурили и бетонировали до трёх свай. За четыре месяца из 120 свай готовы были уже 75.

Работа большого количества механизмов, применение технологии бурения с эрлифтированием, - а это большой объём сильно замутнённой воды из скважин, работа практически в морской акватории – и ревностное отношение губернатора С. Дарькина к успехам на строительстве нашего моста параллельно с мостом через бухту золотой рог вызывали повышенное внимание приморских экологов к работе по бурению свай под пилон. Их внимание, я бы сказал, стало назойливым. Ежедневно, и днём, и ночью приезжали и брали пробу воды у нашего островка. Постоянно по результатам анализа этих проб писали протоколы и пытались штрафовать наших руководителей во Владивостоке. Естественно, это мешало работе. Однажды у них произошёл конфуз. Экологи приехали к нам в момент, когда из бухты Улисс мимо островка проходила в надводном положении дизельная подводная лодка. Шлейф масла и мазута даже не плёнкой, а толстыми лепёшками растекался по проливу, и волна выбрасывала эту гадость на камни нашего островка. Экологи растерялись. Эта картина, до боли знакомая, была им неприятна, но воспринималась как неизбежная. Наши ИТР-овцы начали требовать: «Что стоим? Давайте, берите пробы! А мы вас сфотографируем на фоне лодки, пока далеко не ушла!» Пробы, конечно, они брать не стали, результат был виден невооружённым глазом, но с того случая их проверки стали редкими и объективными

Обсуждалась и возможность привлечь зарубежных специалистов к бурению. «Мостовик» вёл переговоры с крупной китайской компанией о партнёрстве. Китайцы согласились, представив график работ до августа 2010 года. Нашим ответом они были очень удивлены: процесс бурения должен быть окончен в сентябре 2009-го. «Но это практически невозможно!» – ответили специалисты уважаемой компании.

Оказалось, возможно. «Мостовик» выполнил все буровые работы до 20 сентября 2009 года. Всего семь месяцев, 200 суток непрерывной работы, днём и ночью, из которых 64 дня отмечены штормовыми проявлениями.

Оказалось, возможно. «Мостовик» выполнил все буровые работы до 20 сентября 2009 года. Всего семь месяцев, 200 суток непрерывной работы, днём и ночью, из которых 64 дня отмечены штормовыми проявлениями.

Трудиться приходилось на пятачке размером с небольшую автостоянку, где благодаря чётко просчитанной логистике одновременно работали шесть мощных буровых, многотонные краны и более 40 единиц вспомогательной техники.

Отсыпка технологического островка и устройство на нём в кратчайшие сроки 120 буронабивных свай под фундамент пилона стали ключевыми событиями 2008-2009 годов, подтвердившими репутацию «Мостовика» как высокотехнологичной компании, которой по плечу решение нестандартных задач.

Отсыпка технологического островка и устройство на нём в кратчайшие сроки 120 буронабивных свай под фундамент пилона стали ключевыми событиями 2008-2009 годов, подтвердившими репутацию «Мостовика» как высокотехнологичной компании, которой по плечу решение нестандартных задач.

Искушённые в строительстве азиатские специалисты: китайцы, корейцы, японцы – были у нас частыми гостями. За строительством наблюдали пристально, я бы даже сказал с некоторой долей ревности. Бурить на глубину 77 метров – да, бурили, но чтоб в такие короткие сроки одолеть сложнейшие скальные грунты и обеспечить чёткую грамотную логистику… Японцы прямо признавались, что учились у нас. Да, Восток дело, конечно, тонкое, и всё-таки широкую русскую душу и сибирский размах им, наверное, никогда не понять

Удивительно, что именно в этот день, 26 февраля, в храмах России чтут память священномученика Сильвестра омского. Именно нам в 2005 году во время воссоздания Успенского кафедрального собора Бог послал честь обретения мощей святителя Сильвестра. Архипастыря Приморья пригласили на стройплощадку руководители службы заказчика – ФКУ ДСД «Владивосток». Вряд ли им было известно о празднике в честь небесного покровителя омичей. Но у Бога нет случайного. И те, кто участвовал в строительстве Успенского собора, помнили, как охраняли их молитвы на стройплощадке от аварий и травм – ни одного ЧП за весь период строительства. И на этой огромной и сложной стройке мы не потеряли ни одного нашего работника! Хотя такое скопление техники, выполнение опасных работ и на высоте, содержит в себе большую вероятность трагедий. Мы так же, как и «УСК Мост» тяжело переживали случившийся у них на пилоне м7 в стесненном пространстве взрыв кислородного баллона, унесший жизнь трёх рабочих. Порывом ветра как легкую палаточку сдуло укрытие – тепляк с железобетонной балки размером 30х70 м, - это тоже унесло жизни двух монтажников. В нелепой (а бывают ли «лепыми» такие события) ситуации погибла их лаборантка под миксером. А сколько раз нам приходилось действовать на грани фола, переживать обрушение островка, массовое падении кранов, которые складывались как домино, пожары и другие аварии? Но всякий раз Бог и чудо спасли наших людей

Сохранить историю

Вблизи строительной площадки «Мостовика», на сопке, была расположена батарея Назимова, а внизу, у моря, цепочка дотов. Кроме того, в юго-западной части полуострова на восточном берегу бухты Улисс в конце 2007 года был зарегистрирован археологический памятник – стоянка раннего железного века, датирующаяся концом второго - началом первого тысячелетия до н.э. Это историческое наследие уже давно не охранялось и к приезду строителей было заброшенным, загаженным и имело весьма плачевный вид.

Нам предоставили археологическую карту с указанием исторических объектов. А мы откапывали и бережно сохраняли даже то, что не было отмечено на карте. Например, два грота для хранения снарядов.

Нам предоставили археологическую карту с указанием исторических объектов. А мы откапывали и бережно сохраняли даже то, что не было отмечено на карте. Например, два грота для хранения снарядов.

К этому времени военные памятники были превращены в свалки и ночлежки для бездомных, доты доверху были забиты банками, бутылками, склянками и напоминали помойку. Мы вывезли мусор, облагородили территорию, чтобы в будущем приморцы могли восстановить эти экспонаты музея под открытым небом. В каком-то смысле мы ведь тоже создаем историю. Мост на Русский часто образно называют мостом в будущее. А будущего не бывает без прошлого.

«Мостовик» не только бережно расчистил территорию расположения исторических объектов. Их защитили ограждением, положив конец разорению.

Это чувство истории, отношение к прошлому государства Российского вызвало уважение у заказчиков и горожан. Омичи словно привезли с собой не только навыки и мастерство строителей уникального моста, но и культуру, заботливое отношение к памятникам истории

«Мостовик» не только бережно расчистил территорию расположения исторических объектов. Их защитили ограждением, положив конец разорению.

Это чувство истории, отношение к прошлому государства Российского вызвало уважение у заказчиков и горожан. Омичи словно привезли с собой не только навыки и мастерство строителей уникального моста, но и культуру, заботливое отношение к памятникам истории

Устройство фундамента мостовой опороы

Опоры эстакадные и мостовые

Первые рабочие площадки для устройства фундаментов эстакадных и мостовых опор были подготовлены уже к ноябрю 2008 года. Все 13 «омских» опор высотой от 35 до 70 метров сооружали СМУ-2 и СМУ-3. На этапе выполнения буровых работ нас ожидали геологические сюрпризы. Самыми тяжёлыми стали сваи под 12-ю эстакадную, а на 15-й песчаник начинался на глубине двух метров от поверхности. Дальше более 8,5 метров буровые шли в тяжёлом скальном грунте. Техника едва выдерживала. Но не только сложная, тяжёлая для бурения геология, но и особенности морского климата в осенне-зимний период создавали проблемы в работе техники. Как-то, в ожидании приезда на стройку вице-премьера И.И. Шувалова, стоим мы с Б.И. Кондратом у штаба, беседуем, обсуждаем, как будем встречать высокого гостя. И вдруг у нас на глазах падает стрела 100т гусеничного крана на буровую като. Техника «Мостовика». Мы молча прыгнули в машину и поехали на место аварии. Нас встретила ужасная картина. Стрела крана IHI, свернувшись в бараний рог назад, через кабину, упала на буровой станок, смяв его кабину.

Главный вопрос: что с людьми? Все в шоковом состоянии бегают вокруг. О, чудо – никто даже ушиба не получил.

Когда это выяснили, Б.И. Кондрат бросился встречать Шувалова, чтобы увести его сразу в штаб: эта картина не для слабонервных. А остальные остались разгребать этот костер из железа. Причиной аварии оказалось то, что несколько часов назад прошёл ледяной дождь, который покрыл толстой коркой металлические поверхности, в том числе и концевик стрелы. Крановщик взял стрелу на себя и ждал, слушая работу лебёдок, когда она остановится вертикально после автоматически сработавших концевиков. Но этого не случилось, стрелу легко заломило назад, и она рухнула на кран и на като. Механизаторы оказались расторопными, выпрыгнули из машины, а монтажников, слава Богу, рядом не было. Этот случай заставил наших механиков во время ледяных дождей останавливать работы и после проверять и концевики, и другие уязвимые узлы механизмов. А трагедий с разной техникой по причине ледяных дождей в Приморье происходит много.

Когда это выяснили, Б.И. Кондрат бросился встречать Шувалова, чтобы увести его сразу в штаб: эта картина не для слабонервных. А остальные остались разгребать этот костер из железа. Причиной аварии оказалось то, что несколько часов назад прошёл ледяной дождь, который покрыл толстой коркой металлические поверхности, в том числе и концевик стрелы. Крановщик взял стрелу на себя и ждал, слушая работу лебёдок, когда она остановится вертикально после автоматически сработавших концевиков. Но этого не случилось, стрелу легко заломило назад, и она рухнула на кран и на като. Механизаторы оказались расторопными, выпрыгнули из машины, а монтажников, слава Богу, рядом не было. Этот случай заставил наших механиков во время ледяных дождей останавливать работы и после проверять и концевики, и другие уязвимые узлы механизмов. А трагедий с разной техникой по причине ледяных дождей в Приморье происходит много.

Островок с фундаментами мостовых опор М4, М5 и М6

Эстакадные опоры имеют сечение 4х3 метра в отличие от мостовых 5х5 м. Арматуры требовалось почти столько же, но каркас плотнее, это создавало трудности в работе. Внутрь армированного пространства человеку попасть невозможно, поэтому все работы нужно было вести сверху.

Летние месяцы оказались с сильными дождями и туманами. Работы велись в экстремальных условиях. Видимость нулевая. Из-за непогоды трудно вести работы по выверке конструкций арматурных каркасов. Каждый каркас выставляется в плане и профиле, а из-за плотного тумана геодезистам ничего не видно. Сварщикам под дождем варить невозможно, приходилось делать укрытия.

Летние месяцы оказались с сильными дождями и туманами. Работы велись в экстремальных условиях. Видимость нулевая. Из-за непогоды трудно вести работы по выверке конструкций арматурных каркасов. Каждый каркас выставляется в плане и профиле, а из-за плотного тумана геодезистам ничего не видно. Сварщикам под дождем варить невозможно, приходилось делать укрытия.

Армирование захваток на опоре

Объёмы и график производства работ впечатляют. Особенно на всех пяти мостовых опорах, которые возводили специалисты СМУ-2. Вторая мостовая готова полностью, завершение третьей запланировано на октябрь, ещё две 70-метровые мостовые 4 и 5 будут завершены в 2009 году.

М1 — самая массивная и трудоемкая из пяти мостовых. В основании – 59 буронабивных свай глубиной до 16 метров. Площадь фундамента — 900 квадратных метров, высота — 4 метра. Бетонирование свайного фундамента ростверка завершено, и строители вышли на этап возведения стоек, которые были подняты на 35-метровую высоту, периметр каждой стойки – 6 на 8 метров. М1 примет на себя горизонтальные нагрузки одновременно и от балки жёсткости вантового пролёта, и от пролётного строения эстакады.

М1 — самая массивная и трудоемкая из пяти мостовых. В основании – 59 буронабивных свай глубиной до 16 метров. Площадь фундамента — 900 квадратных метров, высота — 4 метра. Бетонирование свайного фундамента ростверка завершено, и строители вышли на этап возведения стоек, которые были подняты на 35-метровую высоту, периметр каждой стойки – 6 на 8 метров. М1 примет на себя горизонтальные нагрузки одновременно и от балки жёсткости вантового пролёта, и от пролётного строения эстакады.

На сооружение первой мостовой, которая вместе с пилоном будет держать центральный пролёт моста, нам потребуется полтора года. Перед бетонированием последней восьмой захватки её заморозили – того требовала технология сооружения участка балки жёсткости из преднапряжённого железобетона. Для натяжения высокопрочной арматуры необходимо было поставить домкраты между торцом балки и опорой. Минимальное расстояние для размещения домкратов между балкой и опорой – 2,5 метра. Если бы строители поспешили закончить бетонирование опоры, расстояние сократилось бы до 1,3 метра. Поэтому заключительную захватку первой мостовой бетонировали с интервалом в год.

28 апреля 2009 года заместитель министра транспорта РФ Андрей Недосеков с группой независимых экспертов посетил строительство моста на остров Русский. Экспертная комиссия подтвердила, что принятые технические и организационно-технологические решения обеспечивают надлежащее качество и выполнение строительно-монтажных работ в директивные сроки.

В процессе проектирования фундамента пилона мы просчитали более 300 сочетаний нагрузок. Суммарная вертикальная нагрузка от пилона на ростверк составляет порядка 220000 тонн. Наибольшие и самые опасные силовые воздействия на ростверк вызывают сочетания нагрузок от ветра, сейсмического воздействия и нагрузки от навала судов с водоизмещением до 66 000 тонн на защитный островок пилона

Растут эстакадные опоры

На противоположных берегах Босфора были разработаны две различные технологии возведения ростверков. Со стороны острова Русский применён самоуплотняющийся бетон. Его основное преимущество – текучесть, способность за счёт специальных добавок уплотняться под действием собственного веса и полностью заполнять опалубку без применения вибрации даже в густоармированных конструкциях.

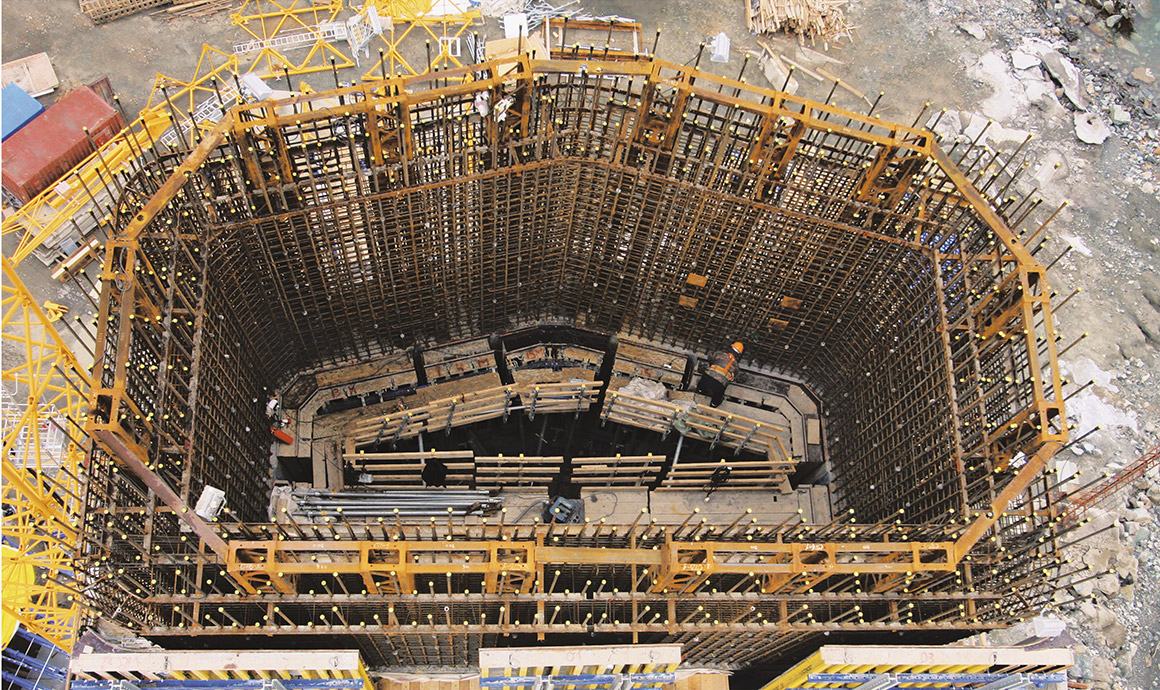

На возведении ростверка пилона с нашей стороны использовалась традиционная укладка бетона с разбивкой на захватки с послойной укладкой и вибрированием. Это позволило получить качественный бетонный массив ростверка без пустот, раковин и обеспечило надежное сцепление арматуры с бетоном. К бетонированию первой захватки ростверка мы приступил 17 ноября 2009 года.

Бетонирование ростверка производилось поэтапно, в пять захваток. Помню, как на других объектах мы считали большим объёмом укладку 500 кубометров бетона. А здесь первая захватка ростверка – 5200 кубометров! Такого объёма непрерывного бетонирования в нашей стране никто не выполнял. Изначально в работах было задействовано более 130 человек. В жёстком технологическом режиме, в течение двух суток без перерыва, восемь бетононасосов подавали бетон, который, подобно слоёному пирогу, укладывался пластами по 40 сантиметров. После того, как бетон набирал необходимую прочность, опалубка демонтировалась, и мы тотчас же приступали к армированию второй захватки

На сооружение ростверка брошены основные силы: в две смены на этой площадке трудится уже порядка 400 человек. Вторая захватка ростверка была забетонирована в декабре. Общий объём бетона – более 10500 кубометров. В напряжённом, но четком ритме и при любой погоде идёт работа. На участке – 40 миксеров, 10 бетононасосов, круглые сутки – армирование, бетонирование. Параллельно – переход на следующую захватку.

И так 84 дня в круглосуточном режиме, без остановки… Последние кубометры бетона были уложены 8 февраля 2010 года. На этом работы по сооружению фундамента Назимовского пилона были завершены «Мостовиком» в полном объёме и в соответствии с графиком. Общий объём уложенного бетона – порядка 20000 кубометров. Это сравнимо с годовым объёмом выпуска небольшого бетонного завода.

Жизнь показала: мы выбрали верную технологию бетонирования фундамента в 5 захваток и в итоге выполнили график, что с полным правом можно назвать очередной победой. В мостостроении принято говорить: «Как только «вышел из воды» – мост построен». Фундаменты – это самое сложное. Таким образом, в начале 2010 года мы были готовы приступить к бетонированию пилона М6, общий вес которого со всеми постоянными перемычками составит более 52000 тонн.

Контуры приморского гиганта

К концу 2009 года число строителей со стороны полуострова Назимова превысило 1000 человек в одну вахту. Подавляющее число из них – омичи, люди с крепкой закалкой, которая и помогала работать на пределе возможностей. В первые годы стройки они испытали на себе все прелести изменчивого климата Приморья, когда в феврале – ливень, в начале декабря за сутки выпадает двухмесячная норма осадков в виде снега, затем на небе сияет радуга, а вслед вновь проливной дождь. Сворачивать работы на открытом воздухе, не прерывая – под укрытием, в тепляке, топить теплогенераторами корку льда толщиной в 3 сантиметра, покрывшую армированные конструкции, пережить непрекращающиеся густые туманы с мелкой моросью летом и порывы ветра до 30 метров в секунду – всё это пришлось не просто выдержать, а сохранить высокий темп строительства. Таковы будни стройки Русского моста. Новизна задач и постоянный поиск новых решений только подстёгивают.

И всё-таки главные достижения стройки были не в производственных показателях, не в сухих сводках о кубометрах уложенного бетона, что, конечно, важно, но важнее всего – коллективная целеустремленность всех, и рабочих, и инженеров, победить в этой строительной борьбе за сроки и качество. Да, были и те, кто не выдерживал, кого подавляла депрессия, и тогда этих людей отправляли домой…

Уходящий 2009-й уже обозначил контуры дальневосточного гиганта. Смотрят друг на друга технологические островки по обеим сторонам пролива. Позади – колоссальный объём буровых работ, высятся эстакадные и мостовые опоры, завершается сооружение пролётного строения эстакады. Предстоящий год принесет «Мостовику» новые испытания и новые производственные успехи. На авансцену стройки выйдет завод металлоконструкций «Мостовика». Пилоны, балка жёсткости и металл для главного руслового пролёта станут главными объектами стройплощадки-2010.

Уходящий 2009-й уже обозначил контуры дальневосточного гиганта. Смотрят друг на друга технологические островки по обеим сторонам пролива. Позади – колоссальный объём буровых работ, высятся эстакадные и мостовые опоры, завершается сооружение пролётного строения эстакады. Предстоящий год принесет «Мостовику» новые испытания и новые производственные успехи. На авансцену стройки выйдет завод металлоконструкций «Мостовика». Пилоны, балка жёсткости и металл для главного руслового пролёта станут главными объектами стройплощадки-2010.

В ЧЕТКОМ РИТМЕ

2010 год

Рекорд в 110 этажей

В начале 2010-го миллионы болельщиков жили в ожидании мировых спортивных рекордов ХХI зимних Олимпийских игр. Белая Олимпиада в канадском Ванкувере стартовала 13 февраля в пять утра по московскому времени. Случайность или закономерность, но именно в этот день НПО «Мостовик» начал путь к новому рекорду в мировом мостостроении, приступив к бетонированию первых захваток главной мостовой опоры – пилона со стороны материка.

Двум пилонам-близнецам, расположенным на противоположных берегах приморского пролива Босфор, предстоит взять планку в 324 метра, что на шестнадцать метров превысит рекорд самых высоких на тот момент пилонов китайского моста Сутонг. Путь к проектной отметке займет чуть более двух лет и составит 72 шага, каждый по 4,5 метра.

Форма главных мостовых опор классическая, А-образная. Каждая состоит из двух стоек, с переменным сечением, которые конически сужаются кверху. Стойки объединены тремя перемычками, главная из которых расположена на уровне балки жёсткости моста. В качестве материала использован железобетон – он обладает хорошими демпфирующими свойствами, то есть способен поглощать вибрацию, что в нашем случае более чем актуально, учитывая возможные сейсмические воздействия.

Пилон – сооружение уникальное, фактически это 110-этажное здание со сложнейшей инженерной начинкой. Внутри – лифтовые подъёмники, аварийные лестницы, датчики, коммуникации, необходимые для обслуживания и поддержания жизнедеятельности мостового перехода. На отметке 187,5 метра в тело пилона забетонированы первые узлы стального сердечника для крепления вант.

Пилон – сооружение уникальное, фактически это 110-этажное здание со сложнейшей инженерной начинкой. Внутри – лифтовые подъёмники, аварийные лестницы, датчики, коммуникации, необходимые для обслуживания и поддержания жизнедеятельности мостового перехода. На отметке 187,5 метра в тело пилона забетонированы первые узлы стального сердечника для крепления вант.

Высота каждой захватки пилона – 4,5 метра, только объём бетона, и масса арматурных каркасов будут меняться по мере роста опоры. В нижней части пилон испытывает максимальные усилия, поэтому и толщина стенки в основании этой части сечения составляет два метра. Проектом предусмотрено усиленное армирование – 927 стержней продольной рабочей арматуры на муфтах системы Лентон, расположенных в 6 рядов по периметру и 23 ряда поперечной арматуры. По мере набора высоты конструкции толщина стенки уменьшится с 2-х метров до 70 сантиметров.

На первую захватку ушло более 20 суток. И это понятно, начинать трудно всегда. По мере роста пилона росло и мастерство. Уже к девятой захватке мы вышли на сроки 6-7 дней.

На первую захватку ушло более 20 суток. И это понятно, начинать трудно всегда. По мере роста пилона росло и мастерство. Уже к девятой захватке мы вышли на сроки 6-7 дней.

Регламент сооружения пилона и отработка технологии бетонирования выполнены специалистами авторитетного и старейшего в стране московского научно-исследовательского института транспортного строительства (ЦНИИС). Подбор состава бетона высокопрочной марки В60, способного воспринимать нагрузку на сжатие 800 килограммов на сантиметр квадратный, осуществлен лабораторией Санкт-Петербургского НИИ гидротехники им. Веденеева.

Неотъемлемая часть строительно-монтажных работ – лабораторный контроль качества строительных материалов, качества изготовления бетонной смеси, а главное – соблюдения технологии на всех этапах.

Неотъемлемая часть строительно-монтажных работ – лабораторный контроль качества строительных материалов, качества изготовления бетонной смеси, а главное – соблюдения технологии на всех этапах.

Говорят, мостостроитель – профессия исключительно мужская. И всё-таки у каждой стройки есть женское лицо. Коллектив строительной лаборатории практически на сто процентов женский. Работа не из лёгких, по двенадцать часов в любую погоду наравне с мужчинами. Организация подразделения, подбор и подготовка кадров – заслуга руководителя центральной строительной лаборатории «Мостовика» Ольги Гальциной.

Когда приступили к строительству М6, первую зиму, весну и лето наша лаборатория, можно сказать, жила на пилоне. Контроль качества бетона и со стороны руководства департамента, и со стороны заказчика был тотальный. На первых захватках особенно. Сначала проба и контроль бетона с миксера, затем при положительном заключении – разрешение пуска непосредственно в бетононасос, и потом – контроль этапа выдерживания в захватке. Этап выдерживания – важнейший для достижения бетоном проектных требований. Монолитных бетонных работ на мостовом переходе было более 70%: фундаменты, опоры, сложнейший участок балки жёсткости из преднапряжённого железобетона, пилон. Так что все наши специалисты, обеспечивающие качество, отработали очень хорошо.

Коллектив службы качества «Босфора» – два человека, переехавших на время строительства во Владивосток – руководитель Александр Созинов и инженер по качеству Наталья Яковлева.

Коллектив службы качества «Босфора» – два человека, переехавших на время строительства во Владивосток – руководитель Александр Созинов и инженер по качеству Наталья Яковлева.

- Мы вели выборочный контроль, проверяли соблюдение технологических регламентов, ведение документации. В наши обязанности входило взаимодействие со службами заказчика и генподрядчика, разработка некоторых техрегламентов, – вспоминает Наталья Яковлева. – Работа напряжённая, ведь темпы и объёмы большие.

Армирование, бетонирование, набор прочности бетона – технология возведения главных мостовых опор, в общем-то, обычна. Необычны только сроки, масштабы работ и… перечень эксклюзивного оборудования. Новейшая техника – ещё одна отличительная особенность главной приморской стройки.

Армирование, бетонирование, набор прочности бетона – технология возведения главных мостовых опор, в общем-то, обычна. Необычны только сроки, масштабы работ и… перечень эксклюзивного оборудования. Новейшая техника – ещё одна отличительная особенность главной приморской стройки.

HIGH TECHNOLOGY

Проектирование и строительство вантовых мостов требует высочайшей квалификации специалистов: расчётчиков, конструкторов, инженеров, строителей всех специальностей. Системы high tech (high technology – высокие технологии) – так характеризуют вантовые сооружения. Одни из основных несущих элементов в них – пилоны. Неудивительно, что при сооружении подобных высотных конструкций возникает масса вопросов, тем более, если аналогов им не только в отечественном, но и в мировом мостостроении нет. Уникальное сооружение требует и применения новой техники.

На стройке Русского моста вместе с сибиряками плечом к плечу работали зарубежные поставщики из Японии, Китая, Южной Кореи, Австрии, Франции, Дании, Швеции, США.

На стройке Русского моста вместе с сибиряками плечом к плечу работали зарубежные поставщики из Японии, Китая, Южной Кореи, Австрии, Франции, Дании, Швеции, США.

Только на строительстве пилона М6, многие модели которого изготовлены по спецзаказу «Мостовика», «трудилось» оборудование мировых брендов Австрии, Франции, Германии, Китая.

В послужном списке старейшей австрийской фирмы Doka, производителя опалубочных систем, – более 60-ти объектов транспортного строительства по всему миру: знаменитый французский мост Нормандия, мосты в США, Норвегии, Финляндии, Франции, Швейцарии, Сербии, Японии, Индии... В России на строительстве Русского моста самоподъёмная скользящая опалубка Doka работала впервые и позволила сократить проектное время строительства пилона в полтора раза! Монтаж арматурного каркаса, бетонирование, набор прочности бетона и 80-тонная конструкция опалубок, трансформируясь с учётом сложной конусообразной формы стоек, перемещается на новую высоту.

В послужном списке старейшей австрийской фирмы Doka, производителя опалубочных систем, – более 60-ти объектов транспортного строительства по всему миру: знаменитый французский мост Нормандия, мосты в США, Норвегии, Финляндии, Франции, Швейцарии, Сербии, Японии, Индии... В России на строительстве Русского моста самоподъёмная скользящая опалубка Doka работала впервые и позволила сократить проектное время строительства пилона в полтора раза! Монтаж арматурного каркаса, бетонирование, набор прочности бетона и 80-тонная конструкция опалубок, трансформируясь с учётом сложной конусообразной формы стоек, перемещается на новую высоту.

Непрерывный темп бетонирования задавал немецкий бетононасос фирмы Putzmeister. На протяжении 50-ти лет оборудование этой фирмы работает на стройплощадках всего мира, там, где нужна максимальная производительность при длительном режиме работы и предъявляются самые высокие требования к эксплуатации. На возведении Назимовского пилона задействован сверхмощный стационарный бетононасос серии 14000, возможности которого самые большие. Кстати, мировой рекорд по подаче бетона на высоту 600 метров «Путцмайстер» этой серии поставил при строительстве небоскреба Burj Dubai в Арабских Эмиратах, но это здание гражданского назначения. Мост, к тому же в России, для «немца» был в новинку, но и здесь абсолютный рекорд: подача на высоту 500 метров, скорость – до 200 кубометров в час с давлением до 260 бар.

К слову, увидеть оборудование на стройплощадке мог только посвящённый: сам бетононасос находился внизу между стойками опоры, бетоновод-трубопровод – внутри пилона, раздатчик держал кран, таким образом бетон подавался и на левую, и на правую стойки опоры, и в сильные морозы тоже.

К слову, увидеть оборудование на стройплощадке мог только посвящённый: сам бетононасос находился внизу между стойками опоры, бетоновод-трубопровод – внутри пилона, раздатчик держал кран, таким образом бетон подавался и на левую, и на правую стойки опоры, и в сильные морозы тоже.

Первый грузопассажирский подъёмник немецко-шведской фирмы Geda был протестирован в 2009-м. Работа лифта на вертикальной плоскости – ситуация рядовая. Другое дело – на пилоне, где большой угол наклона. Высота двухтонных подъёмников, работавших по одному на каждой стойке, росла вместе с опорой, и чем выше, тем больше было отклонение от вертикали. Конструктив для подъёма по наклонной поверхности немецкие специалисты дорабатывали непосредственно на стройплощадке: меняли ролики, доводили до совершенства системы кабельных тележек, крепежа.

Благодарили нас за опыт, ведь на такой конструкции их оборудование работало впервые. Впервые в истории отечественного мостостроения на стройплощадке Русского были применены башенные краны Potain с рекордной высотой в 336 и 350 метров.

Монтаж и обслуживание лифтовых подъёмников и кранов находились в ведении кранового участка НПО «Мостовик».

Монтаж и обслуживание лифтовых подъёмников и кранов находились в ведении кранового участка НПО «Мостовик».

В России аналогов кранам Potain нет. Это первое оборудование такого масштаба, а 50-тонник вообще был разработан специально под наш проект – он единственный в мире. При выборе компании-поставщика главными критериями были эргономика кабин машинистов, безопасность эксплуатации, сейсмоустойчивость, надёжность электроники, скорость подъёма, что очень важно для соблюдения графика строительных работ.

Потейны – краны умные, со сложнейшей электронной начинкой. На каждом по три частотных преобразователя, контролирующих работу грузовой лебёдки, каретки, поворотного устройства. Сегодня, когда мост построен, можно сказать, что эти частотные преобразователи бесперебойно отработали в экстремальных условиях Приморья более 15000 машиночасов!

В оснащении кабин по три монитора, на которые выводится информация по грузоподъёмности, высоте каната, навигации. Система координатной защиты – важнейший критерий для машиниста, ведь работы велись круглосуточно и в любую погоду, зачастую видимость была нулевая. Очень важно что, силами специалистов кранового участка Потейны были дооснащены: на гаки, крюковые обоймы, установлены видеокамеры, в кабине – блок приёма и монитор. Благодаря телевизионной картинке в режиме реального времени крановщик видел и контролировал всё, что происходит внутри захватки пилона

Потейны – краны умные, со сложнейшей электронной начинкой. На каждом по три частотных преобразователя, контролирующих работу грузовой лебёдки, каретки, поворотного устройства. Сегодня, когда мост построен, можно сказать, что эти частотные преобразователи бесперебойно отработали в экстремальных условиях Приморья более 15000 машиночасов!

В оснащении кабин по три монитора, на которые выводится информация по грузоподъёмности, высоте каната, навигации. Система координатной защиты – важнейший критерий для машиниста, ведь работы велись круглосуточно и в любую погоду, зачастую видимость была нулевая. Очень важно что, силами специалистов кранового участка Потейны были дооснащены: на гаки, крюковые обоймы, установлены видеокамеры, в кабине – блок приёма и монитор. Благодаря телевизионной картинке в режиме реального времени крановщик видел и контролировал всё, что происходит внутри захватки пилона

Монтаж уникальных кранов осуществлён специалистами кранового участка «Мостовика», которые прошли обучение у французских специалистов сначала на стройплощадке, позднее ИТР и машинисты стажировались уже во Франции.

Корреспондент ведущего южнокорейского информационного агентства Yonhap News Канг Чанг Гу признавался: чем ближе Саммит АТЭС-2012, тем выше в его стране интерес к происходящему в Приморье. «Я удивлён тому, как быстро продвигается строительство, ведь прошло всего полтора года с начала работ. Мы в Корее знаем, насколько сложно строить мосты и тоннели, ведь 70% территории нашей страны занимают горы. За последний десяток лет у нас возвели сотни инфраструктурных объектов. Но сложно вспомнить, какой из них может сравниться с вашим мостом на остров Русский. На строительство подобного грандиозного инженерного сооружения у нас ушло бы не менее семи лет».

Конечно, директивные сроки строительства этого уникального моста в сложных климатических условиях были главной технической проблемой. Но на первом этапе, в течение первого года строительства была ещё одна серьёзная управленческая проблема, которую придумали руководители «УСК Мост» - «консолидированное мнение».

Конечно, директивные сроки строительства этого уникального моста в сложных климатических условиях были главной технической проблемой. Но на первом этапе, в течение первого года строительства была ещё одна серьёзная управленческая проблема, которую придумали руководители «УСК Мост» - «консолидированное мнение».

Не обладая глубокими фундаментальными знаниями строительной механики, проектирования и строительства вантовых мостов, они с целью компенсации этого большого пробела создали научно-технический совет (НТС), в который вошли представители «УСК Мост», «Мостовика», «ГСМ-СПБ», «ГСМ-Москва» и Заказчика. По замыслу авторов этого «консолидированного мнения» только единогласное решение НТС давало право на реализацию всех основных решений по конструкции и технологии строительства этого уникального моста. Для нас это стало большой сложностью и огромным препятствием. Даже в простейших проектах мостов много индивидуального, а здесь сплошные «новеллы» и «впервые». Много времени и сил мы тратили на доказательство очевидного для нас и уже принятого, разные «шараханья» из крайности в крайность не давали нормально работать. Это стало сдерживать и темпы работ. В этой пикантной ситуации решительную позицию занял Заказчик, по-тихому отменив необходимость НТС, а собственники «УСК Мост» сменили некоторых руководителей строительства моста со своей стороны, и «консолидированное мнение» осталось в истории.

Завод металлоконструкций по праву называли сердцем «Мостовика». Именно здесь воплощались в металл самые смелые идеи проектировщиков и конструкторов. На предприятии была внедрена схема единого конструкторско-технологического производства (PDM), что обеспечивало максимальную автоматизацию производства и идеальную точность изготовления конструкций

Идея, воплощенная в металл

Большинство мостов во всём мире с пролётами свыше 100 метров – из металла. Стальные мосты обладают рядом достоинств: в первую очередь, они надежны и долговечны, фактический срок службы зачастую превышает сто лет, несмотря на постоянное увеличение интенсивности и скорости движения транспорта. Второе преимущество – стальные пролётные строения как минимум в три раза легче железобетонных «собратьев».

Соответственно, снижаются нагрузки на опоры, а также затраты на перевозку конструкций к месту строительства. Наконец, технология монтажа стальных пролётных строений проще и дешевле, а сроки строительства значительно меньше в сравнении с мостами, которые возводятся, к примеру, из монолитного железобетона. Центральный вантовый пролёт Русского моста запроектирован в металлическом варианте и состоит из 103 металлических панелей. Общий вес руслового полотна свыше 23000 тонн.

Металлоконструкции ЗМК стали надежной основой почти четырёхсот объектов различного назначения. По ассортименту продукции завода можно изучать географию России и ближнего зарубежья: Москва, Самара, Санкт-Петербург, Мирный, Омск, Тула, Волгоград, Тюмень, Калуга, Чита, Ульяновск, Пенза, Астана, Грозный, Сочи, Калининград и т.д. На возведении Приморского гиганта одна из ключевых ролей была отведена нашему заводу. За весь период строительства ЗМК изготовил 50% всех металлоконструкций – более 23000 тонн. Из них 12000 тонн потребовалось на изготовление 52 панелей главного руслового пролёта – металлической балки жёсткости. Каждая – габаритами 12 на 26 метров. Вес варьируется от 160 до 349 тонн.

Учитывая, что конструкции с такими параметрами невозможно перевозить железнодорожным или автомобильным транспортом, проектом было предусмотрено сооружение стапелей – сборочных цехов – непосредственно на стройплощадках.

Стапель, по сути, – мини-завод, куда в разобранном виде поступают металлоконструкции балки жёсткости, и здесь же происходит укрупнительная сборка массивных блоков, окраска и последующая перегрузка со специально отстроенного причала на плавсредство для буксировки к месту монтажа. Чтобы представить объёмы работ, достаточно отметить, что конструкции каждой панели перевозили в семи железнодорожных вагонах.

Стапель, по сути, – мини-завод, куда в разобранном виде поступают металлоконструкции балки жёсткости, и здесь же происходит укрупнительная сборка массивных блоков, окраска и последующая перегрузка со специально отстроенного причала на плавсредство для буксировки к месту монтажа. Чтобы представить объёмы работ, достаточно отметить, что конструкции каждой панели перевозили в семи железнодорожных вагонах.

В июне 2010 года в Омске комиссией в составе представителей заказчика и генподрядчика строительства моста: директора ФКУ ДСД «Владивосток» Александра Афанасьева, а также заместителя полномочного представителя президента РФ в Дальневосточном федеральном округе Александра Полещука – осуществлена приёмка первой заводской контрольной сборки конструкций центрального пролёта.

Максимальное отклонение от проектных отметок при геодезической съёмке составило 3 мм. Для собранных панелей с общим габаритом 24х26х3,6 метров это требуемый результат. В начале 2010-го, за полгода до первой вахты, на заводе шла подготовка сотрудников: проводились аттестации, отбирали лучших из лучших. Параллельно разрабатывались технические регламенты сварки и вся сопутствующая документация, полным ходом велась комплектация необходимого оборудования и оснастки. Что же касалось того, кто будет руководить первой вахтой и отладит производство в полевых условиях, сомнений не было. Мной лично было определено – В. Мануилов.

Максимальное отклонение от проектных отметок при геодезической съёмке составило 3 мм. Для собранных панелей с общим габаритом 24х26х3,6 метров это требуемый результат. В начале 2010-го, за полгода до первой вахты, на заводе шла подготовка сотрудников: проводились аттестации, отбирали лучших из лучших. Параллельно разрабатывались технические регламенты сварки и вся сопутствующая документация, полным ходом велась комплектация необходимого оборудования и оснастки. Что же касалось того, кто будет руководить первой вахтой и отладит производство в полевых условиях, сомнений не было. Мной лично было определено – В. Мануилов.

Так получилось, что вся моя жизнь связана со сваркой. В том числе со сварочными работами непосредственно на объектах, зачастую в суровых погодных условиях. Стоит сказать, что у нас было немало споров и сомнений в целесообразности привлечения производственников для работы вне завода. Всё-таки это не функция ЗМК – технологии заводской и монтажной сварки имеют отличия. В России существует всего одна, так называемая «летучая», бригада курганского завода металлоконструкций. Так что подобная практика – скорее исключение из правил. С другой стороны, кому как не нам, изготовителям, знать технологии сборки-сварки всех конструктивных элементов крупногабаритных панелей. Я был уверен, что мы справимся.

В апреле 2010 года на производственной базе со стороны п-ва Назимова специалистами СМУ №3 НПО «Мостовик» начато строительство «омского» стапеля для укрупнительной сборки балки жёсткости моста. Размеры стапеля – 102 на 42 метра, высота – около 30 метров. Именно здесь будет происходить укрупнительная сборка массивных блоков пролёта, их окраска и перегрузка со специально построенного причала на плавсредство к месту монтажа. Заводчане «Мостовика» в мае 2010 г. приступили к изготовлению блоков центрального руслового пролёта – нестандартных, сложных в исполнении, с анкерными узлами для крепления вант. Событием, подтвердившим репутацию передового предприятия, которому под силу выполнение заказов любой сложности, стала контрольная сборка первых панелей Русского моста.

Первая вахта с ЗМК из 32 человек прибыла во Владивосток в июле 2010 года. К тому времени коллеги из СМУ №3 уже завершали сооружение стапеля, и укрупнительная сборка первых панелей стала настоящей проверкой на прочность омских заводчан – работать приходилось фактически на открытом воздухе, под проливными дождями: отсутствовала крыша, велось строительство стен. Тем не менее, работа шла в круглосуточном режиме. Постепенно количество людей в каждую вахту увеличивалось и в конечном итоге возросло до 100 человек. Помимо заводчан, на стапеле работали бригады СМУ №8 и специалисты компании-субподрядчика «Вэлдинг-мост». С целью минимизации подгоночных работ, для точности сборки при монтаже пролётного строения, укрупнительная сборка на стапеле велась по технологии «в отпечаток», когда каждая последующая панель в месте стыка точно повторяет геометрию предыдущей.

Но помимо основной операции – сварки продольных стыковых швов для объединения главных балок, анкерных блоков, ортотропных плит, диафрагм в единую конструкцию – было более 80 типов различных швов полуавтоматической сварки, пройденных в среде защитных газов.

Общая протяжённость сварных швов на каждой панели превышала 440 метров. Мелочей при строительстве просто не существовало. Заводчане, как и специалисты всех без исключений подразделений «Мостовика», тщательнейшим образом прорабатывали каждую операцию. Просчитывалось всё: от разработки графика поступления конструкций из Омска с учётом непредвиденных ситуаций на железной дороге на протяжении всего пути до приобретения комплектующих, сварочных материалов…

Общая протяжённость сварных швов на каждой панели превышала 440 метров. Мелочей при строительстве просто не существовало. Заводчане, как и специалисты всех без исключений подразделений «Мостовика», тщательнейшим образом прорабатывали каждую операцию. Просчитывалось всё: от разработки графика поступления конструкций из Омска с учётом непредвиденных ситуаций на железной дороге на протяжении всего пути до приобретения комплектующих, сварочных материалов…

На этой стройке мы в очередной раз убедились, как успешно работает внедрённая в «Мостовике ещё в 2003 году технология 3D-моделирования при изготовлении металлоконструкций. Возможности программы Solid Works позволяют на стадии разработки рабочей документации собрать электронную модель, проверить собираемость и выявить ошибки ещё до запуска металла в производство. Благодаря этому собираемость на стапеле была стопроцентная, и монтаж шёл без задержек. К подготовке поверхности панелей главного руслового пролёта под окраску, процессу окраски и защите конструкций моста от коррозии предъявлялись самые высокие требования. Схема антикоррозийной защиты разработана компанией-лидером на мировом рынке антикоррозийной и огнезащиты International Paint. Это трёхслойная система, дающая максимальную защиту от агрессивных сред. Она защитит конструкции моста от морской соли, воздействия ультрафиолета и высокой влажности. Срок службы покрытия – не менее 15 лет.

Контроль качества укрупненных панелей был пятикратным. Приемку работы проводила заводская инспекция, затем представители генподрядчика, нашего авторского надзора, заказчика и независимая организация «Стройконтроль».

Самой сложной и в изготовлении на заводе, и в процессе укрупнения была 6-я панель. Одна из самых массивных – весом 349 тонн, с наибольшей толщиной металла, она опирается на нижнюю перемычку пилона. В её сборке участвовало 100 человек, работа заняла месяц. Расстояние в 6000 километров между Владивостоком и Омском для крепко спаянного коллектива заводчан – не помеха. Так повелось с самого основания предприятия: работать одним «стальным» звеном. Фактически единой командой работали руководители вахт – Владимир Мануилов, Виктор Бабий, а также Анатолий Сывч и Сергей Ильиных. В разные периоды строительства начальниками вахт были Василий Ляпчев, Сергей Костяков, Юрий Гладун, Сергей Шабоха, Олег Абрегов.

Окончание 2010 года заводчане отметили отличными производственными показателями. С назимовского стапеля сошла пятая по счёту панель. Опыт укрупнительной сборки показал, что решение привлечь заводчан на работу в полевых условиях оказалось верным.

К работам по возведению 13-х захваток пилона, намеченным на июль, специалисты СМУ №3 «Мостовика» подошли по графику. Однако число «13» свою злую шутку всё-таки сыграло.

Окончание 2010 года заводчане отметили отличными производственными показателями. С назимовского стапеля сошла пятая по счёту панель. Опыт укрупнительной сборки показал, что решение привлечь заводчан на работу в полевых условиях оказалось верным.

К работам по возведению 13-х захваток пилона, намеченным на июль, специалисты СМУ №3 «Мостовика» подошли по графику. Однако число «13» свою злую шутку всё-таки сыграло.

Работы по армированию каркасов были осложнены рядом серьёзных обстоятельств. Во-первых, особенность и сложность работ на уровне 12-14 захваток была в том, что в перспективе здесь разместится нижняя постоянная и самая мощная перемычка, на которую впоследствии будет опираться балка жёсткости моста. В каждую стойку необходимо вмонтировать мощные закладные детали с выпусками для присоединения к ним металлоконструкций перемычки. В этой части пилона предусмотрено усиленное армирование с помощью преднапряжённой высокопрочной арматуры Dywidag – это очень трудоёмкий процесс. Во-вторых, на этапе армирования каркасов было объявлено штормовое предупреждение. Интенсивность ветра, достигавшая 15 метров в секунду, вынудила нас остановить телескопирование кранов Potain, и взять паузу в работе

В конце сентября сто двадцать специалистов СМУ-3, занимавшихся бетонированием пилона, улетали домой в приподнятом настроении. За вахту удалось забетонировать 10 захваток. Поставлен первый собственный рекорд: преодолена высота в 100 метров. Впрочем, знаковых, рекордных событий на стройке хватает. И это не удивительно, ведь все работы и операции, буквально по часам расписанные в циклограммах, идут параллельно. Вахтовые смены увеличиваются до 1200 человек в месяц, и это не считая занятых на стройке приморцев. Время неумолимо движется вперёд. С каждым днём нарастает темп стройки, но никаких авралов и суеты. К октябрю будет завершено сооружение причала № 1. В единую конструкцию замкнута эстакада моста на полуострове Назимова

Прочный союз

Пролётное строение моста – союз металла и преднапряжённого железобетона. Метод предварительного напряжения, идея использования которого озвучена ещё в 1888 году немецкими строителями Дерингом и Кененом, а спустя десятилетия нашедшая практическое применение благодаря французскому инженеру Фрейссине и советскому ученому Виктору Михайлову, используется при строительстве мостов с большими пролётами, и позволяет достигнуть максимальной прочности конструкции. Принцип работы заключается в сжатии или напряжении бетона после его схватывания.

Именно из преднапряжённого железобетона будут возведены анкерные боковые пролёты моста. Впоследствии они составят прочный союз, объединившись с центральным металлическим пролётом. Длина железобетонных участков – 320 метров. Пролёты с таким габаритом из этого материала в России были возведены впервые.

Именно из преднапряжённого железобетона будут возведены анкерные боковые пролёты моста. Впоследствии они составят прочный союз, объединившись с центральным металлическим пролётом. Длина железобетонных участков – 320 метров. Пролёты с таким габаритом из этого материала в России были возведены впервые.

Подготовка к масштабной операции стартует 15 июля с монтажа блока передвижных подмостей, на которые будет установлена опалубка для бетонирования железобетонной балки жёсткости.

Блок подмостей, состоящий из 13 продольных несущих балок общим весом около 1000 тонн, был поднят на высоту 70 метров с помощью домкратной системы Heavy Lifting. Монтаж вели между временными опорами №4 и №5 шестью домкратами грузоподъёмностью по 200 тонн. Применение передвижных подмостей позволил ускорить процесс бетонирования балки жёсткости моста. Эти работы начнутся после монтажа специального поддона площадью 2200 квадратных метров.

Блок подмостей, состоящий из 13 продольных несущих балок общим весом около 1000 тонн, был поднят на высоту 70 метров с помощью домкратной системы Heavy Lifting. Монтаж вели между временными опорами №4 и №5 шестью домкратами грузоподъёмностью по 200 тонн. Применение передвижных подмостей позволил ускорить процесс бетонирования балки жёсткости моста. Эти работы начнутся после монтажа специального поддона площадью 2200 квадратных метров.

К работам на первой захватке балки управление Юрия Казимировича Петрище приступило 27 июля. В круглосуточном режиме на объекте было занято порядка 150 специалистов в каждую вахту: геодезисты, арматурщики, сварщики, бетонщики, монтажники, электрики, слесари. Друг друга сменяли вахты Владимира Диля и Андрея Богомолова. Огромная ответственность лежала на сплочённой команде специалистов ИТР. Первый и самый трудоёмкий этап операции – сложнейшие объёмы продольного и поперечного армирования пространственными каркасами. Опорное сечение дополнительно усилят высокопрочной арматурой Dywidag, которая была успешно опробована на сооружении особо сложных 12-14 захваток пилона. В процессе армирования помимо обычной арматуры в захватку будут укладываться специальные пластиковые каналы, через которые протянут стальные пучки, обладающие высокой прочностью на растяжение.

После укладки бетона при помощи гидравлических домкратов их натянут с усилием от 300 до 375 тонн и проинъекцируют специальным цементным раствором. Так будет обеспечена прочность конструкции. Во время армирования этого участка балки было смонтировано шесть вантовых узлов, к которым впоследствии будут крепиться ванты.

У всех специалистов прекрасная инженерная подготовка, а это первый рецепт успеха. Задачи были чётко распределены на каждую рабочую смену. У нас в ходу даже терминология появилась военная: «командиры», «бойцы», а когда стали работать в укрытии, для поддержания боевого духа включали музыку советских и зарубежных классиков.

У всех специалистов прекрасная инженерная подготовка, а это первый рецепт успеха. Задачи были чётко распределены на каждую рабочую смену. У нас в ходу даже терминология появилась военная: «командиры», «бойцы», а когда стали работать в укрытии, для поддержания боевого духа включали музыку советских и зарубежных классиков.

Требования к установке вантового узла жёсткие. Необходимо чётко соблюсти угол наклона не только по вертикали, но и по горизонтали. У одной ванты два узла крепления: один на пролётном строении, второй – на пилоне, они оба должны быть строго соосны, то есть точно направлены друг к другу. Ванты будут расположены под разными углами. Каждый узел будет индивидуален – иметь свою длину и наклон. Специалисты выставляют узлы по пространственным координатам – x, y, z. В этом вся сложность – строительство пилона ведется параллельно с сооружением балки жёсткости, параллельно с монтажом самих узлов. То есть узел, расположенный на балке, уже сейчас необходимо установить относительно такого же узла, который будет смонтирован на пилоне на отметке 207 метров. При этом требуется учесть все возможные деформации основных и вспомогательных конструкций во время строительства, усадки и ползучесть бетона пилона и балки, провисание ванты и другие особенности

Русский мост и сибирский характер

На Приморье обрушился мощный снегопад, который принес циклон из северных районов Жёлтого моря. В течение 12 часов выпало 25 мм осадков – это около декадной нормы. Снегопад сопровождается ветром, скорость которого на побережье достигала 23 метра в секунду. Из-за сильного мокрого снега и бокового ветра закрыт аэропорт Владивостока, прервано паромное сообщение с островными территориями. Сообщения о критической ситуации в столице Приморья – главная новость на сайтах информационных лент и федеральных каналов. Телевизионная картинка поражала воображение: автомобили стоят в многокилометровых пробках, люди добираются до работы пешком. МЧС перешло на усиленный режим несения службы. ГИБДД через СМИ обращается к жителям с просьбой не пользоваться личным автотранспортом. Въезд в город большегрузного транспорта временно запрещён.

В самый разгар стихийного бедствия «Мостовик» завершал бетонные работы на очередном участке железобетонной балки жёсткости со стороны Назимова, а после короткой передышки, найдя окно в непогоде, выводит стойки главной мостовой опоры – пилона – на отметку 130,9 метров. Из 72 шагов успешно пройдено 28.

Вахту, прилетевшую в декабре, называли «праздничной». Так сложилось. Третий Новый год строители встретили вдалеке от дома. Возведение уникального моста, который за год серьёзно прибавил в росте и весе, идёт в непрерывном режиме.

Тогда, пройдя почти половину пути к мировому рекорду, мы были уверены, что график строительства в сжатые сроки реальный. Инженерный и жизненный опыт, полученный на этой великой стройке, мы будем применять на следующих участках работ. Нас ждали масштабные операции, ключевая из которых – начало монтажа центрального руслового пролёта и вантовой системы.

Вахту, прилетевшую в декабре, называли «праздничной». Так сложилось. Третий Новый год строители встретили вдалеке от дома. Возведение уникального моста, который за год серьёзно прибавил в росте и весе, идёт в непрерывном режиме.

Тогда, пройдя почти половину пути к мировому рекорду, мы были уверены, что график строительства в сжатые сроки реальный. Инженерный и жизненный опыт, полученный на этой великой стройке, мы будем применять на следующих участках работ. Нас ждали масштабные операции, ключевая из которых – начало монтажа центрального руслового пролёта и вантовой системы.